Bubnjevi parnih kotlova za grijanje. Konstrukcija bubnjeva parnih kotlova i unutarbubanjskih uređaja

1.doc

^9.3.1. Bubanj - uređaj za odvajanje bačvastog kotla

U modernim kotlovima s parnim bubnjem glavni uređaj za odvajanje je bubanj. U nekim slučajevima dodatno se koriste vanjski cikloni.

bubanj unutra parni kotlovi djeluje kao spremnik koji odvaja put para-voda u odjeljak za ekonomizator, isparavanje i pregrijavanje; je uređaj za odvajanje vlage od pare: uključuje se kao element u prirodni ili prisilni krug cirkulacije.

Bubanj Parni kotao je cilindrična horizontalna posuda unutarnjeg promjera do 1600…1800 mm i duljine do 15…20 m ili više, ovisno o parnom kapacitetu kotla. Voda ili mješavina pare i vode iz ekonomajzera dovodi se u bubanj (slika 9.53).

Kada se voda dovodi iznad razine u bubnju i padne na površinu vodenog volumena, formira se veliki broj kapljica vode koje se dižu u parni prostor bubnja. Ako se voda ubrizgava ispod razine, tada će sloj vode djelomično ugasiti energiju mlaza, ali neće biti dovoljan da je potpuno ugasi. Zbog toga se u volumenu vode formiraju složene strujnice, formiranje valova i izbacivanje kapljica u parni prostor. Odavde prvi zahtjev na uređaje unutar bubnja - gašenje kinetičke energije mlaza vode ili vodene pare iz cijevi nakon ekonomizatora.

Iz bubnja, dio vode se usmjerava na silaznu cijev cirkulacijskog kruga. Pri analizi rada odvodnih cijevi (vidi § 9.2), javlja se drugi zahtjev- organizacija glatkog ulaska vode u silazne cijevi, s malim ulaznim otporom, te organizacija uređaja koji sprječavaju stvaranje lijevka i hvatanje (demontažu) pare padajućom vodom. Da bi visina razine vode iznad ulaza u spustne cijevi bila maksimalna, spustne cijevi moraju biti uklonjene iz bubnja što je moguće bliže njegovoj donjoj generatrisi.

Mješavina pare i vode velikom brzinom ulazi u bubanj iz cirkulacijskog kruga kroz izlazne cijevi. Ako organiziramo koncentrirano uvođenje odvodnih cijevi ispod razine vode, tada će zbog velike kinetičke energije mlaza i značajnog volumena parne faze razina vode zasićene mjehurićima pare biti znatno viša od prosjeka, tj. razina će porasti. Kada para prolazi kroz sučelje vodene pare, formirat će se veliki broj kapljica vode, podignutih protokom pare.

Odavde treći zahtjev- organizaciju jednolike duž duljine i poprečnog presjeka bubnja uvođenjem parnih cijevi i prigušivanjem energije nadolazećeg mlaza vodene pare, osiguravajući jednoliku raspodjelu parne faze po presjeku bubnja, smanjujući intenzitet stvaranja kapljica i njihovo ispuštanje u parni prostor.

Zasićena para koja ulazi u bubanj diže se do vrha bubnja i kroz cijevi se ispušta u pregrijač. Jasno je da se te cijevi moraju nalaziti duž gornje generatrixe bubnja, inače se može formirati zona stagnacije. Protok pare usmjeren na koncentrirani izlaz slabo ispunjava dio bubnja, a brzina pare u srednjem dijelu značajno se povećava. Protok pare može odnijeti neke kapljice vode iz prostora za paru u izlazne cijevi i dalje u pregrijač. Budući da je prijenos kapljica po težini mali, ta vlaga ne utječe na uvjete izmjene topline u pregrijaču. Ako se baca vlaga, t.j. njegovo veliko uvlačenje s parom, tada će voda, koja pada na zidove cijevi pregrijača, uzrokovati njihovo oštro hlađenje i toplinsko pucanje metala. Ali čak i mala količina uvlačenja vlage može dovesti do poremećaja u radu pregrijača - kapljice vode sadrže nečistoće, koje, kada voda ispari na stijenci pregrijača, stvaraju naslage niske toplinske vodljivosti, a kada ispare u pregrijanom protoka pare, nečistoće prelaze u paru i odnose se u turbinu.

^ Četvrti zahtjev - organizacija ravnomjernog punjenja gornjeg dijela bubnja strujom pare, uz smanjenje brzine pare i poboljšanje odvajanja pare od vode.

Pri visokom tlaku, zasićena para koja mjehuri kroz vodeni sloj u bubnju sadrži značajnu količinu nečistoća, a zatim postoji peti zahtjev- organizacija pare za pranje unutar bubnja.

^

9.3.2.Hidrodinamički procesi u bubnju parnog kotla

Prije razmatranja dizajna intradrum uređaji, potrebno je analizirati procese mjehurića i uvlačenja vlage unutar bubnja.

^ klokoće pare kroz vodu - porast parne faze u tekućini, čija je reducirana brzina usmjerenog kretanja (tekućine) mala ili jednaka nuli. Raspršivanje pare odvija se u bubnjevima kotlova, u usponskim cijevima cirkulacijskog kruga tijekom stvaranja slobodne razine, stagnacije ili prevrtanja cirkulacije, u generatorima pare i reaktorima nuklearnih elektrana, isparivačima i mnogim drugim uređajima niza industrija . U općem slučaju naziva se aparat u kojem se odvija proces propuštanja pare kroz sloj tekućine mjehurić.

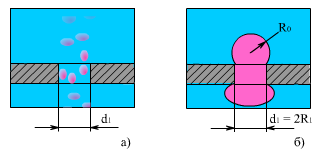

Za ravnomjernu raspodjelu parne faze po poprečnom presjeku mjehurića (uključujući i bubanj) i izjednačavanje brzina pare u sloju mjehurića ugrađen je razdjelnik. Tipično se koristi perforirana ploča uronjena u tekući sloj s prikladno izračunatim brojem rupa odabranog promjera d 1 . Ispravno izračunate perforirane ploče također prigušuju kinetičku energiju parno-vodenih mlaznica.

Način rada perforiranog lima ovisi o brzini protoka parne faze i promjeru mjehurića pare i rupe u limu (sl. 9.54). Pri maloj potrošnji pare i malom promjeru (d P< d 1) пузырьки свободно проходят через отверстия в виде отдельных пузырьков, не сливаясь (рис.9.54а). Если d П >d 1, tada se mjehurić pare uvlači u otvor, cijepajući se na dva dijela (sl. 9.54b). Dio mjehurića koji se nalazi iznad ploče pod utjecajem je sile dizanja i konvektivnih struja, koje ga nastoje otrgnuti od ploče.

Dok se novi mjehurić stvara iznad lista, dijelovi mjehurića koji su ostali ispod lista mogu se spojiti u jedan parni jastuk. Dakle, za dani tlak u sustavu i promjer otvora u limu, postoji brzina pare u rupama, s povećanjem koje se formira stabilan parni jastuk ispod perforiranog lima.

Prosječna brzina pare u rupama perforiranog lima određena je formulom

| | (9.132) |

gdje je f OTV - ukupni presjek rupa, m 2.

U parnim kotlovima, generatorima pare, isparivačima i sličnim elementima koriste se uronjene perforirane ploče s promjerom otvora od 8 ... 12 mm ili više, jer se mulj (suspenzije, pahuljice željeznih oksida s unutarnjih površina cijevi) mogu nalaziti u mješavinu pare i vode, i ona će začepiti male rupe.

S povećanjem promjera rupa, parni jastuk ispod darovne ploče nastaje pri većoj brzini protoka parne faze. U tom slučaju, para će prolaziti kroz rupe na limu u obliku kontinuiranog toka. Tijekom mjehurića, mlaz pare se razbija u pojedinačne mjehuriće.

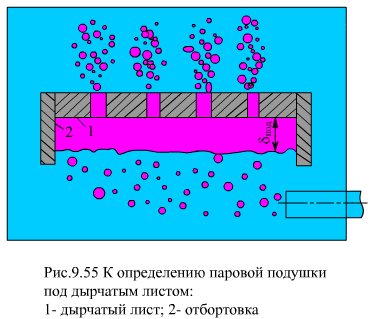

Kako para ne bi zaobišla perforirani lim sa strane, izvodi se prirubnica (sl. 9.55).

S daljnjim povećanjem protoka pare (pri brzini pare w MAX), pojedinačni mlazevi pare mogu se spojiti u blizini perforirane ploče, tvoreći kontinuirani sloj pare iznad nje, odvajajući perforiranu ploču od gornje tekućine. Ova pojava se zove bubbling kriza.

Nakon što napusti rupe perforirane ploče, para mjehuri kroz tekući sloj. Sloj mješavine pare i vode u kojem dolazi do mjehurića pare naziva se dinamički dvofazni sloj.

Slika 9.56 prikazuje promjenu stvarnog sadržaja pare s visinom bubnja. Na izlazu iz parnih cijevi stvarni sadržaj pare jednak je sadržaju pare u smjesi pare i vode φ PVA nakon površine isparavanja, zatim se smanjuje zbog miješanja s vodom u bubnju. U parnom jastuku φ POD = 1. Na izlazu iz rupa perforiranog lima, sadržaj pare jednak je relativnoj površini poprečnog presjeka rupa φ DL.

U dinamičkom dvofaznom sloju mogu se razlikovati tri zone po visini.

U prvoj zoni, s visinom H 1 = 30...40 mm iznad perforiranog lima, kretanje mjehurića nastaje pod djelovanjem izravnavajućeg tlaka stvorenog ispod lima i sile podizanja. U tom području dolazi do stvaranja stabilnih mjehurića pare (kombinacija malih i drobljenja velikih mlazova pare), brzina parne faze se smanjuje, a sadržaj pare raste.

Druga zona naziva se zona stabiliziranih vrijednosti udjela pare, u ovom području udio pare je konstantan i jednak φ STAB BARB. U ovoj zoni visine H II = H STAB kreću se mjehurići pare pod djelovanjem sile dizanja - Arhimedove sile.

Treća zona je prijelazna (H III = H P.Z). Pri približavanju površinskim slojevima kretanje mjehurića usporava se djelovanjem sile površinske napetosti, uslijed čega je φ = 1 (sl. 9.56). Prenos vlage je djelić postotka i ne utječe na hidrodinamiku protoka pare.

Fizička razina smjese pare i vode H "PHYS određena je od početka prve dionice do sredine prijelazne zone. Cijela visina dinamičkog sloja N D.SL jednaka je zbroju visina fizička razina H „PHYS i polovica visine prijelazne zone N P.Z

Pri niskim pritiscima ρ""<< ρ", тогда

gdje je f BAR horizontalni presjek bubnja ili, općenito, mjehurića, m 2 .

Presjek bubnja f BAR mijenja se duž visine volumena vodene pare, stoga vrijednost w "0 ne ovisi samo o protoku medija, već i o visini. Uobičajeno je izračunati w" 0 preko presjek bubnja na granici između volumena para-voda i pare. Ova granica se zove ogledalo za isparavanje. Presjek bubnja na zrcalu isparavanja f Z.ISP. Tada je smanjena brzina pare w" 0

ili R s v, m 3 / (h m 2)

ili R s m, kg / (h m 2)

Iz ove vrijednosti nalazimo w" 0 i druge karakteristike dvofaznog sloja.

Pri projektiranju parnog kotla za zadani parni kapacitet D, kg/s određujemo geometriju bubnja i uronjenog perforiranog lima, postavljamo vrijednost R s m i R s v , određujemo presjek zrcala isparavanja f Z. ICP, iz tipičnog promjera bubnja nalazimo duljinu bubnja. Nakon što smo naznačili mjesto izlaza silaznih cijevi i ulaza izlaznih cijevi pare cirkulacijskog kruga, pronalazimo dimenzije perforiranog lima. Po R s v nalazimo protok pare kroz perforirani lim. Promjer rupa u perforiranom limu je 8…12 mm.

Pri proračunu perforiranog lima nepoznata su dva međusobno povezana parametra: brzina pare w 0 "i presjek rupa. Brzina pare u perforiranom limu ima dva ograničenja: - za organiziranje parnog jastuka, zbog pojave fenomen mjehurića krize; stoga nastaje stanje

S povećanjem smanjene brzine w" 0 povećava se količina klokoće pare koja se kreće u obliku lanca mjehurića, a daljnjim povećanjem w" 0 spaja se u parne mlazove. Para nosi uz sebe dio vode, koji, podigavši se do određene visine, zatim pada, t j. tekuća faza cirkulira. Pri maloj brzini protoka pare, cirkulacija tekuće faze događa se unutar malog područja stabilizacije. S povećanjem w "0 smanjuje se udio presjeka kroz koji prolazi tekuća faza (I - φ BARB), smanjuje se visina zone cirkulacije kontinuiranog tekućeg mlaza, dakle, pada visina H STAB. struktura površinskog sloja je uništena - sve veći dio tekuće faze zbog velike brzine energija pare se razbija u zasebne velike i male kapi, nastaje emulzija para-voda, dimenzije prijelazne zone Povećanje Ova pojava naziva se bubrenje razine Povećanje visine prijelazne zone dovodi do povećanja ukupne razine dinamičkog dvofaznog sloja i, sukladno tome, do smanjenja visine parnog prostora.

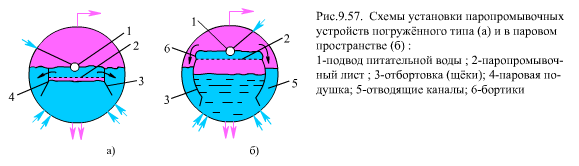

S gledišta hidrodinamike, uređaji za ispiranje parom su sustavi s mjehurićima (kemijski procesi - vidi Poglavlje 12), postoje dvije vrste: uronjeni, kada je perforirana ploča za ispiranje parom u volumenu tekuće faze (Sl. 9.57a), i ovješeno, smješteno u volumenu pare, iznad zrcala za isparavanje (Sl. 9.57b).

Napojna voda dovodi se u uređaj za parno pranje (u generatorima pare i bubnjevima parnih kotlova), koja se širi preko perforiranog lima, tvoreći sloj vode visine H WEC, te se odvodi po obodu lima. Debljina sloja vode za pranje određena je visinom H PLOČE. Para koja prolazi kroz rupe na limu sprječava protok tekućine kroz njih. Brzina pare u rupama perforiranog lima mora biti odabrana tako da se tekućina zadržava na limu za ispiranje i odvodi samo po obodu lima ili duž posebnih odvodnih vodova - ovaj način se naziva nepogrešiv.

Visina stranica H BOARD je 40 ... 60 mm (ova visina se naziva i preljevna visina H PER). Stvarna razina H TEŽINA premašuje razinu preljeva za 5…10 mm, tj.

H TEŽINA \u003d H PO (5 ... 10) mm.

Kada se tekućina zdrobi u kapljice, kada se zrcalo isparavanja poremeti mlazom vodene pare ili kada mjehurić pare napusti volumen vode u volumen pare, vlagu odnosi para.

U modernim bubnjevima ugrađeni su sustavi za prigušivanje kinetičke energije mlazova vode i paro-vodene smjese koja ulazi u bubanj, te ravnomjernu raspodjelu po presjeku bubnja. U tim uvjetima, determinirajući generator kapljica vode u volumenu pare je pucanje mjehurića pare (sl. 9.58).

Mjehurić pare koji se diže podložan je sili unutarnjeg tlaka, koja teži razbiti film tekućine oko mjehurića, i sili površinske napetosti tog filma.

U početnom trenutku izlaska mjehurića iz volumena tekućine (sl. 9.58c) voda otječe iz filma, film se stanji i puca (sl. 9.58d). Para izlazi kroz nastalu rupu, uništava gornji dio filma i pretvara ga u male kapljice vode. Ostaci tekućeg filma padaju, ispunjavaju rupu u vodi nastalu nakon ispuštanja pare. Sudar vodenih tokova koji se kreću u središtu rupe dovodi do ispuštanja velikih kapljica vode u volumen pare (slika 9.58e).

Na kapljicu vode promjera d K u parnom prostoru djeluju dvije sile:

Arhimedova sila (prema dolje)

gdje je ξ koeficijent otpora.

Ako su te sile jednake, kap vode će lebdjeti u mlazu pare. Brzina pare pri kojoj se opaža uzdizanje naziva se brzinom uzdizanja, a može se odrediti iz jednakosti F A =

F D :

| | (9.144) |

Brzina uzdizanja w HIT ovisi o tlaku i promjeru kapljice: pri p = 10 MPa i d K = 1 mm, w HIT = 0,6 m/s; d K = 0,2 mm, w HIT = 0,15 m/s; d K \u003d 0,1 mm, w HIT \u003d 0,07 m / s. Za d K \u003d 0,1 mm i p \u003d 1 MPa, w HIT \u003d 0,25 m / s. Kako se tlak povećava, brzina uzdizanja se smanjuje, tj. pri istoj brzini pare povećava se uvlačenje kapljica.

Kapljice promjera d K, kojima je brzina lebdenja manja od brzine pare w" 0, odnese se strujanjem pare; kapi s w HIT > w" 0 talože se u volumen vode. Brzina taloženja kapljica vode

W os \u003d w HIT - w "0.

^

Uklanjanje vlage parom

karakterizira njegova vlažnost ω, %, koja se definira kao omjer mase kapljica vode m V i mase vlažne pare

| | (9.145) |

gdje je m P masa parne faze.

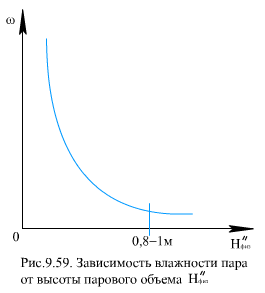

Tako, vlažnost pare određuje se bacanjem kapljica vode u cijevi za odvod pare i povlačenjem kapljica strujanjem pare. Na malim visinama parnog prostora glavnu ulogu ima izravno bacanje kapljica vode, a na velikim visinama uvlačenje vlage. Stoga ω jako ovisi o visini parnog prostora (slika 9.59), posebno do visine od 0,8 ... 1 m.

Ovisnost vlage pare o njezinoj brzini w" 0 je složena i ima oblik

| ω \u003d C (w "0) n. | (9.146) |

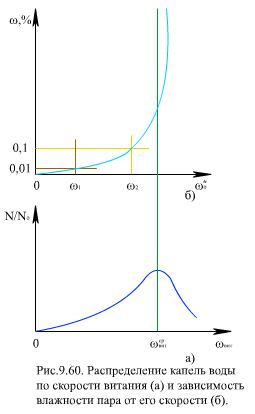

To je zbog raspodjele kapljica vode po veličini prema brzini njihova lutanja (sl. 9.60a).

Pri maloj brzini pare, uvjetno - do w 1 (Sl. 9.60b), eksponent n< 2; с увеличением скорости пара уносятся паром все более крупные капли, показатель степени увеличивается до 4…5; при скорости пара w" 0 приближающейся к w ВИТ СР (рис. 9.60), резко возрастают количество и масса унесенных капель воды, влажность возрастает с показателем степени n > 5…6.

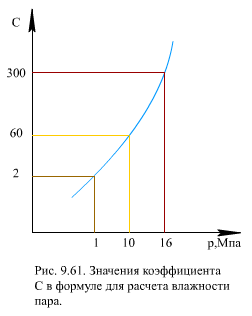

U rasponu brzine pare w 0 "i vlažnosti pare ω \u003d 0,01 - 0,1%, u kojem rade industrijske jedinice, sadržaj vlage može se izračunati pomoću formule

| | (9.147) |

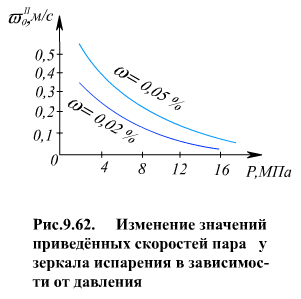

Koeficijent C ovisi o tlaku i karakterizira fizička svojstva pare i tekućine (sl. 9.61). S povećanjem tlaka smanjuje se koeficijent površinske napetosti s, a sukladno tome se smanjuje veličina kapljica vode, smanjuje se brzina lebdenja, a povećava broj kapi. Osim toga, povećava se nosivost pare zbog povećanja njezine gustoće. Dakle, kada se tlak promijeni od 10 do 16 MPa, koeficijent C i vlažnost pare o mijenjaju se za faktor 5. To implicira potrebu smanjenja smanjene brzine pare na zrcalu isparavanja (opterećenje zrcala isparavanja) kod projektiranja parnog kotla za viši tlak (sl. 9.62), što uzrokuje povećanje veličine bubnja. Drugi način smanjenja vlage pare je korištenje jedinica za odvajanje unutar bubnja.

Učinak nečistoća na dinamički dvofazni sloj i prijenos vlage određen je prisutnošću površinski aktivnih tvari u kotlovskoj vodi (bačvasta i cirkulacijska voda). Te su tvari koncentrirane u tekućem filmu oko mjehurića pare, povećavajući sile površinske napetosti.

Na temperaturama od 300...360°C (tlak preko 9 MPa), glavnu ulogu u stvaranju adsorpcijskih struktura u tekućem filmu imaju anorganske tvari - produkti korozije konstrukcijskih materijala, prvenstveno željezni oksidi.

Koloidno-raspršene čestice hidrata željeznog oksida imaju izdužen oblik i tijekom koagulacije formiraju prostornu strukturu. Pri niskoj koncentraciji elektrolita te su strukture krhke i razgrađuju se pod utjecajem drugih nečistoća i turbulencije protoka. U tom se slučaju površinska napetost s neznatno mijenja, a procesi mjehurića i uvlačenja pare praktički se ne mijenjaju.

Pri koncentracijama elektrolita iznad kritične C CR struktura je ojačana, u tekućem filmu (površinski sloj) čestice hidratiziranih željeznih oksida tvore uređenu strukturu u obliku rešetke, što povećava viskoznost i čvrstoću filma; površinska napetost naglo raste.

Jačanje tekućeg filma, povećanje s dovodi do činjenice da se stvaraju mali mjehurići pare kada napuštaju uronjeni perforirani lim, njihov broj se povećava. Sve to dovodi do promjene (povećanja) udjela pare φ u RBRB u stabiliziranom dijelu dvofaznog sloja (sl. 9.63). Pri niskim koncentracijama elektrolita u kotlovskoj vodi C K.V, mg/kg, sadržaj pare φ BARB-a se ne mijenja u usporedbi s čistom vodom: pri koncentraciji iznad kritično Bubrenje dvofaznog sloja počinje s CR, φ BARB raste. S daljnjim porastom koncentracije C.V., vrijednosti φ se stabiliziraju na novoj, višoj vrijednosti (cca 2 puta većoj).

Razaranje filma tekućine oko mjehurića pare zbog povećanja s događa se pri manjoj debljini filma. Sporo razaranje mjehurića pare dovodi do njihovog nakupljanja u prijelaznoj zoni dvofaznog sloja; u gornjem dijelu te zone nastaje visoko dispergirana emulzija pare i vode (pjena) koja se sastoji od mjehurića pare okruženih tankom film vode. Udio pare u njemu prelazi 90…95%. Taj se fenomen naziva pjenjenjem na razini.

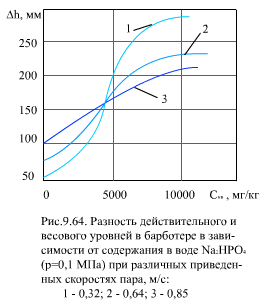

Slika 9.64 prikazuje povećanje stvarne razine dvofaznog sloja ovisno o C K.V w 0 ". Slika pokazuje da povećanje razine doseže 200 ... 300 mm.

S povećanjem tlaka u bubnju kotla C CR se smanjuje, tj. procesi bubrenja i pjenjenja počinju pri nižim koncentracijama, stoga je za njihovo sprječavanje potrebna čišća voda.

Kada manji mjehurići pare s tankim filmom tekućine puknu, nastaje veliki broj malih kapljica vode, a njihov udio se povećava u protoku kapljica vlage.

Oba procesa koji se odvijaju pri visokoj koncentraciji nečistoća (C K.V > C KR), smanjenje visine parnog prostora i povećanje udjela malih kapljica vode, dovode do naglog povećanja uvlačenja vlage parom.

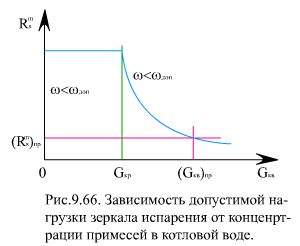

Slika 9.65, a prikazuje ovisnost vlage pare ω o koncentraciji nečistoća u vodi. Vidi se da pri C K.V > C KR vlaga jako raste. Na slici 9.65,b prikazan je grafikon promjene koncentracije nečistoća u zasićenoj pari C n UN koja u nju ulazi s odnesenom vlagom, (ω - u%)

C P UN = 0,01C K.V ω

Pri ω = const koncentracija nečistoća C n UN proporcionalna je C K.V, a pri C K.V > C KR također ovisi o ω. Iz grafikona na slici 9.65 moguće je odrediti dopuštene vrijednosti (C K.V) PR i ω PR prema maksimalno dopuštenoj koncentraciji (C UN n) PR. Metode utjecaja na S P i S KV razmatraju se u poglavljima 11 i 12. Uvjet w ≤ w DOP može se ispuniti ograničenjem opterećenja zrcala isparavanja (R s v ili R s m).

Slika 9.66 pokazuje da je uz C K.V< С КР нагрузку на зеркало испарения можно поддерживать на высоком уровне, при этом ω = ω ПР.

Pri C > C K.V., da bi se održao uvjet ω = ω PR, opterećenje se mora smanjiti, pri (C K.V.) PR, dobivamo vrijednost (R s m) PR, koja osigurava maksimalni dopušteni režim za (C n UN) PR. Krivulja na slici 9.66 dijeli gustoću R s m - C K.V na dva dijela, u kojima je ω manji ili veći od ω PR. Vlažnost pare koja napušta bubanj može se smanjiti u usporedbi s uvlačenjem vlage organiziranjem uređaja za odvajanje.

BUBNJEVI PARNIH KOTLOVA I UNUTARNJI BUBNJEVI

Glavni element kotla s parnim bubnjem (slika 46) je bubanj 1, na koji su pričvršćene silazne cijevi kotla 17 i 18, dovodne cijevi 6, sigurnosni uređaji i instrumentacija. Uređaji za odvajanje 5 smješteni su unutar bubnja.

Bubnjevi su izrađeni od čeličnog kotlovskog lima debljine od 13 do 40 mm (ovisno o tlaku pare) promjera do 1000 mm s utisnutim dnom 7 i oknom 8.

Unutarnji dio volumena bubnja, uvijek ispunjen vodom do određene razine, naziva se vodeni volumen, a ispunjen parom tijekom rada kotla - parni volumen. Količina pare je potrebna za prikupljanje pare koja se stvara u cijevima kotla.

Površina kipuće vode u bubnju, koja dijeli volumen vode od volumena pare, naziva se zrcalo isparavanja, koje mora biti između oznaka najniže i najviše razine vode u kotlu, razine vode zatvorene u ovom volumenu, u procesu stvaranja pare, kontinuirano mijenja smjer prema gore i prema gore.dolje, ali u granicama postavljenim oznakama razine vode, što omogućuje vozaču da regulira rad

bojler.

Površina stijenki kotla, oprana iznutra vodom ili parom, a izvana - plinovima, naziva se ogrjevna površina, mjerena u četvornim metrima i označena Hc. Ogrjevna površina obično se određuje sa strane grijane plinovima.

Riža. 46. Parni dvobubanj vodocijevni kotao DKV:

1 i 11 - gornji i donji bubnjevi kotla, 2 - volumen vode, 3 - parni prostor; 4 - ogledalo za isparavanje, 5 i 10 - uređaji za odvajanje i puhanje, 6 i 18 - dovodna i donja cijev, 7 - dno kotla, 8 - šaht, 9 - mjesto pregrijača 12 - cijev za propuhivanje kotla, 13 - bočni zaslon kolektor, 14 - pepeo, 15 - plamenik, 16 - ložište, 17 - kotlovske cijevi

Grijaća površina prima toplinu zračenjem gorućeg sloja kruto gorivo ili baklja tekućeg ili plinovitog goriva u peći naziva se zračenje.

Ogrjevna površina preostalih dijelova kotla, koja percipira toplinu vrućeg dimni plinovi dodirom s njima naziva se konvektivnim. U parnom kotlu se vrućim plinovima opere samo onaj njegov dio koji se iznutra hladi vodom. Crta koja dijeli površinu zagrijanu plinovima od one nezagrijane naziva se vatrena linija.

Kako bi se izbjeglo izlaganje stijenki kotla i kako bi se osigurala pouzdanost i sigurnost njegovog rada, najniža dopuštena razina vode u bubnju, ispranom plinovima, treba biti 100 mm iznad stijenki grijaće površine grijane plinovima.

Za praćenje razine vode u kotlu ugrađeni su uređaji za indikaciju vode (indikatori vode). Najniža i najviša dopuštena razina vode u kotlu označena je na instrumentima metalnim strelicama pričvršćenim na indikator vode. Najniža razina vode mora biti najmanje 25 mm iznad donjeg vidljivog ruba vodoindikatorskog stakla, a najviša razina mora biti najmanje 25 mm ispod gornjeg vidljivog ruba vodoindikatora (iznad ove razine voda se ne smije pumpati u kotao kako bi se izbjeglo izbacivanje vode u parovod). Razmak između gornje i donje razine odabire se od 50 do 100 mm (ovisno o veličini kotla). Osim toga, na ovim razinama ugrađeni su parni i vodeni test s pomoću kojih se također može utvrditi je li razina vode u prihvatljivim granicama.

Tlak pare u kotlu tijekom njegovog rada mora biti stalan; naziva se radni tlak i kontrolira ga manometar montiran na zakrivljenu sifonsku cijev opremljenu trosmjernim ohmom. S povećanjem tlaka pare iznad radnog, na kotlu se ugrađuju sigurnosni ventili koji automatski ispuštaju višak pare u atmosferu.

Osim navedenih regulacijskih uređaja, kotao je opremljen: nepovratnim ventilom za napajanje i ventilom kroz koji se napojna voda dovodi u kotao; ventil za zatvaranje pare ili zasun kroz koji se para uzima iz kotla; odvodni uređaji-ventili smješteni u najnižem dijelu kotla za povremeno pročišćavanje od nataložene nečistoće (mulja) i odvodne vode.

Kruženje vode u kotlovima. Za pouzdan rad kotlovske jedinice od velike je važnosti pravilna organizacija kretanja vode u parnom kotlu, koja se naziva cirkulacija. Cirkulacija može biti prirodna i prisilna. Prirodna cirkulacija nastaje pod djelovanjem sila zbog razlike u gustoći vode u negrijanim prostorima (niz cijevi) i mješavine pare i vode u grijanim prostorima (mrežne cijevi).

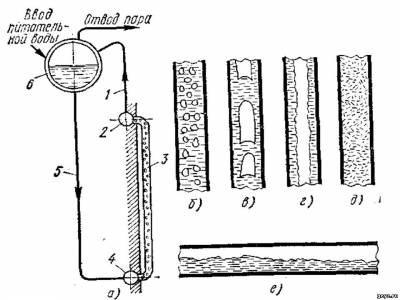

Prirodna cirkulacija može se odvijati u zatvorenom krugu (slika 47, a), koji se sastoji od dva sustava cijevi koji su spojeni u seriju i napunjeni vodom. Ako se u ovom krugu jedan sustav cijevi 3 grije, a drugi ne, tada se voda koja puni krug počinje kretati u smjeru strelica prikazanih na slici. Razlozi za ovo kretanje su intenzivno isparavanje u grijanim cijevima smještenim u peći, stvaranje mješavine pare i vode gustoće manje od one vode koja se nalazi u manje grijanim ili uopće ne grijanim odvodnim cijevima 5, što stvara tlak od prirodna cirkulacija.

Riža. 47. Pojednostavljena shema prirodne cirkulacije (a) i struktura protoka mješavine pare i vode u cijevima (b-e):

1- i 5 - izlazne i ulazne (donje) cijevi, 2 i 4 - gornji i donji kolektori, 3 - grijane cijevi za podizanje, 6 - bubanj

Redoslijed procesa isparavanja u cijevima kotla prikazan je na sl. 47, b ~ e. Formirani mjehurići dara, isprva malog volumena (Sl. 47, o), dižući se, ujedinjuju se, tvoreći takozvani tok projektila (Sl. 47, c), zatim pojedinačni projektil mjehurići se spajaju, tvoreći šipku u središtu cijevi (slika 47, d) stvarajući sloj vode na stijenkama grijane cijevi, dok se brzina mješavine pare i vode povećava, zbog čega film vode će se odvojiti od stijenki cijevi u obliku kapljica, raspoređenih po volumenu (slika 47, e, f) i u tom stanju ući u bubanj kotla.

Protok vode kroz bilo koji cirkulacijski krug značajno premašuje količinu pare koja se u njemu stvara. Omjer količine vode koja je ušla u krug i količine pare koja se u njemu formira naziva se kratkoća cirkulacije, tj. ICc \u003d Cgsh / Cshp. Ova vrijednost varira u širokom rasponu (od 5 do 200 ili više) za različite dizajne kotlova, njihove radne tlakove i proizvodnju pare, na primjer, omjer cirkulacije za zaštićene kotlove s tlakovima do 3,9 MPa: tri bubnja 40 - 50; dvostruki bubanj 30 - 40; s jednim bubnjem 20-25, a za kotlove male snage s tlakom od 1,4 MPa - 150-200.

U kotlovskim jedinicama sa prisilna cirkulacija(Sl. 48, a) kretanje vode duž kruga isparavanja provodi se posebnim pumpama.

U jednokratnim kotlovima (slika 48, b), potpuno isparavanje vode događa se tijekom jednog izravnog protoka vode u evaporativnoj površini grijanja.

uređaji za odvajanje. Para nastala u evaporativnim ogrjevnim površinama kotla se velikim brzinama odvodi kroz evaporacijsko zrcalo u parni prostor bubnja kotla, noseći sa sobom male kapljice vode sa solima otopljenim u njoj. Te se soli, nakon isparavanja kapljica vode u pregrijaču, talože na unutarnjoj površini zavojnica, zbog čega se u njima pogoršava prijenos topline i dolazi do neželjenog povećanja temperature cijevi pregrijača. Soli se također mogu taložiti u armaturama parovoda i dovesti do kršenja njegove nepropusnosti. Veličine kapljica vode sadržane u pari variraju u širokom rasponu.

Mokru paru karakteriziraju vlaga i slanost. Vlažnost pare je omjer mase vlage sadržane u njoj prema ukupnoj masi vlažne pare, izražena u postocima, a salinitet pare je omjer I^ / Sk.v (100 mg / kg), gdje je W sadržaj vlage zasićene pare,%; Sk.v - sadržaj soli kotlovske vode, mg/kg. Vlažnost pare koja napušta bubanj kotla raste s porastom napona pare i napona zrcala za isparavanje, tj. s porastom omjera satne količine pare koju kotao proizvede (m^/h) prema područje zrcala isparavanja (m ^) i s povećanjem napona pare volumena pare kotla, tj. s povećanjem omjera satne količine pare koju proizvodi kotao (m ^ h ) na volumen parnog prostora bubnja (m ^), kao i s porastom vode u bubnju.

Za odvajanje kapljica vode od pare koriste se različiti uređaji za odvajanje (slika 49), izgrađeni na korištenju različitih mehaničkih čimbenika: gravitacija, tromost, efekt filma. Najjednostavniji dizajn je cijev s rupama (slika 49, a).

Gravitacijsko odvajanje težine provodi se, naravno, u procesu kretanja pare u bubnju kotla do izlaza iz njega. Za izjednačavanje raspodjele brzina dizanja pare duž bubnja u njegovom vodenom prostoru (Sl. 49, d), ugrađen je potopljeni perforirani lim. Za dodatno odvajanje u parnom prostoru, na izlazu pare iz bubnja postavljena je perforirana ploča za primanje pare. Inercijsko odvajanje (sl. 49, b, b) provodi se stvaranjem oštrih zavoja u protoku mješavine pare i vode koja ulazi u bubanj kotla iz zaslonskih cijevi, za koje su ugrađene pregrade, a kako bi se poboljšalo odvajanje pare, perforirane limovi se dodatno postavljaju na njegovu putanju (slika 49, e), para mijenja smjer kretanja, a pod djelovanjem sile tromosti dolazi do dodatnog odvajanja kapljica vode.

Najučinkovitije odvajanje kapljica vode od pare događa se u ciklonu (slika 49, f) intenzivnim vrtloženjem protoka pare, što se objašnjava upotrebom takozvanog filmskog odvajanja u njima.

Odvajanje filma temelji se na principu lijepljenja čestica vlage u pari na vlažnu ili jako razvijenu površinu. Kada mlaz vlažne pare udari u takvu okomitu ili nagnutu površinu, na njoj se kao rezultat spajanja najsitnijih čestica vlage stvara kontinuirani vodeni film koji je dovoljno jak i ne izlazi s parom, već na istovremeno slobodno i kontinuirano struji u vodeni prostor bubnja kotla, a para kroz poklopac ciklona odlazi u parni prostor kotla. Ugradnja zatvarača u gornjem dijelu ciklona služi za prevođenje vrtložnog kretanja pare u pravocrtno, što pridonosi boljem iskorištenju parovodnog prostora bubnja kotla.

Pri uporabi uređaja za odvajanje sadržaj vlage u pari smanjuje se na 0,1 - 0,15%.

Riža. 49. Sheme separacijskih uređaja u parnim kotlovima niskog i srednjeg tlaka:

a - cijev s rupama, b - bokobrani, c - bokobrani, žaluzinski separator s perforiranom limom, d - udubljeni limovi, žaluzinski separator s perforiranom limom, e - štitnici, žaluzinski separator i žaluzinski separator s perforiranom lim, e - cikloni unutar bubnja, separator s žaluzinama i perforirani lim (ponekad se cikloni postavljaju izvan bubnja - udaljeni cikloni)

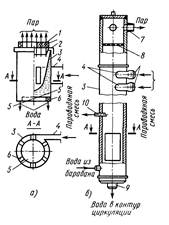

Bubanj parnog kotla je debelih stijenki (do 90 - 110 mm) cilindrično tijelo 6 (vidi sl. 36), koji na oba kraja završava konveksnim dnom u koje su ugrađeni šahtovi. Glavni bubanj namjena , kao što je navedeno, sastoji se u odvajanju smjese pare i vode na paru i vodu s njihovim odvojenim izlazom kroz cijevi 8, 13 odnosno na pregrijač ili na odvodne cijevi cirkulacijskih krugova. U bubanj se postavljaju uređaji koji osiguravaju potrebna kretanja parno-vodene smjese, vode i pare te režim vode (npr. 2 unos fosfata), zagrijavanje bubnja prilikom pokretanja kotla (cijevi 12 ), kao i separacijski (separacijski) uređaji.

Mješavina pare i vode dovodi se u komoru kroz cijevi 5 , od kojih kroz grane cijevi 4 raspoređeni u zasebne ciklone unutar bubnja 3 . Voda izdvojena u ciklonima otječe prema dolje i dalje se usmjerava u silazne cijevi 13 , ispred koje je ugrađena umirujuća rešetka 1 koji sprječava zadržavanje pare u vodi. Napojna voda iz ekonomajzera ulazi kroz cijev 10 i ravnomjerno raspoređeni po perforiranoj rešetki 7 , iz koje zatim teče u nizvodne cijevi.

U kotlu s bubnjem, čistoća pare određena je topljivošću soli u pari i mehaničkim povlačenjem kapljica vlage strujanjem pare iz bubnja. Topljivost tvari u pari raste s porastom tlaka, au srednjetlačnim kotlovima ne igra veliku ulogu. Stoga, pri niskim i srednjim tlakovima, kada je topljivost soli u pari niska, čistoća pare uglavnom je određena uvlačenjem kapljica vlage. Koncentracija soli u pari u ovom slučaju ne ovisi samo o količini vlage koju para uhvati, već i o koncentraciji soli u njoj. Što je manja koncentracija soli u kotlovskoj vodi, to je para čišća. U skladu s tim metode dobivanja čiste pare temelje se na postizanju njezine najveće suhoće, na odvajanju čestica vlage koje para povlači s površine isparavanja. Odvajanje pare od vode može se osigurati održavanjem odgovarajućih brzina pare u parnom volumenu ili ugradnjom unutarbubanjskih i vanjskih ciklona.

Riža. 36. Bubanj kotla sa uređajima za odvajanje:

A - visokotlačni; b- srednji tlak; 1 - antikavitacijska prigušna rešetka, 2 - ulazna cijev za fosfat, 3 - cikloni unutar bubnja, 4 - ulazna cijev, 5 - komora, b - tijelo bubnja, 7 - perforirani štit za ispiranje, 8, 13 - cijevi za odvod pare i vode , 9 - rešetka za distribuciju pare, 10 - cijev za dovod vode, 11 - cijev za odvod u nuždi, 12 - cijev za parno grijanje, 14 - potopni perforirani lim; I, II, III - normalni, gornji i donji vodostaji.

Pri opskrbi mješavinom pare i vode ispod razine vode u bubnju (vidi sl. 36, 6) para, krećući se prema gore, hvata čestice vlage, noseći ih s površine vode, tzv Ogledala za isparavanje , u volumen pare bubnja. Kako se čestice vode kreću u volumenu pare bubnja, usporavaju se i padaju natrag na površinu zrcala za isparavanje. Najmanje čestice nastavljaju se kretati s parom. Veličina izvedenih čestica, a time i vlažnost i slanost pare određuju se primarno brzinom pare i visinom volumena pare u bubnju, kao i salinitetom vode u bubnju. S povećanjem brzine pare, uklanjanje vlage se naglo povećava.

Smanjenje brzine pare i povećanje visine parnog volumena povezani su s povećanjem promjera i debljine stijenki bubnja, što čini kotao težim i skupljim za proizvodnju. U modernim kotlovima promjer doseže 1,8-2 m. Ali čak iu velikim bačvama, uklanjanje vlage može biti značajno ako mješavina pare i vode i para nisu ravnomjerno raspoređeni po površini zrcala za isparavanje. To se postiže ugradnjom u bubanj potopne 14 i primanje pare 9 perforirani listovi (vidi sl. 36, 6) ravnomjeran dovod mješavine pare i vode duž duljine bubnja i odvođenje pare.

U ciklonima unutar bubnja (vidi sliku 37, a) smjesa pare i vode ulazi u cilindrično tijelo 3 ciklon po cijevi 4 postavljen tangencijalno na unutarnju površinu kućišta. Pod djelovanjem centrifugalnog učinka voda se pritišće uz stijenku teče prema dolje, a para duž središnjeg dijela cilindričnog tijela kroz otvor na poklopcu 2 izlazi u parni volumen bubnja. za povećanje stupnja odvajanja vlage, na izlazu poklopca postavljen je separator s žaluzinama 1 , regrutirane iz savijenih ploča, na kojima se talože kapljice vlage. Na dnu u središnjem dijelu ciklona ugrađeno je slijepo dno 5 , a između dna i tijela su lopatice 6 , prigušujući vrtložno gibanje toka vode i smanjujući proboj pare u vodeni volumen bubnja.

Riža. 37. Cikloni:

a - unutar bubnja, b - daljinski;

1- rešetka

4- ulazna cijev

5- dno

6- lopatice

7- izlazna cijev pare

8- rešetka

9- odvodna cijev

10 - kontinuirana cijev za pročišćavanje

Da bi se poboljšalo pročišćavanje pare od vlage, ispire se u sloju napojne vode ili kondenzata koji se nalazi na rešetki s rupama kroz koje prolazi para (mjehurići). Pri prolasku kroz sloj ove vode niskog saliniteta nečistoće otopljene u pari prelaze u vodu. Koncentracija nečistoća u pari se smanjuje, au vodi za pranje povećava. Tako se vlaga s visokim salinitetom zamjenjuje vlagom s nižim salinitetom. kako bi se postigao visok učinak ispiranja, para se propušta kroz vodu za ispiranje u malim mlazovima. Nakon pranja podvrgava se ponovnom odvajanju. Potrebna razina vode (3O-40 mm) na štitu 7 (vidi sl. 36) poduprt odgovarajućom visinom bočnih ploča. U modernim kotlovima za ispiranje se koristi kondenzat, dobiven iz vlastite zasićene pare kotla.

Uz postupno isparavanje, sušenje vodenom parom također se provodi u udaljenim ciklonima (vidi sl. 37, 6), koji predstavlja okomito tijelo 3 (promjera 3O0-500 mm), u koji se kroz mlaznice 4 tangencijalno dovodi mješavina pare i vode. Visina ciklona određena je zbrojem potrebnih visina pare (1,5-2,5 m) i vode (2-2,5 m) svezaka. Odvojena para, prolazeći kroz rešetku 8, ispušta se kroz cijev 7 u bubanj, a voda kroz cijev 9 odlazi u silazne cijevi.

Tijekom rada kotlova velika se pažnja posvećuje održavanju zadane razine vode u bubnju, kojom automatski ili daljinski upravlja operater s upravljačke ploče. U slučaju pretjeranog prelijevanja bačve vodom, može se otvoriti odvod za hitne slučajeve u cijev 11. (vidi sl. 36).

Sadržaj nečistoća u pari na izlazu iz kotla ne smije prelaziti dopuštene vrijednosti, koje su određene uvjetima za sprječavanje taloženja soli u putu pregrijač-turbina. U protočnom kotlu, gdje se dio nečistoća sadržanih u vodi taloži na ogrjevnim površinama, a ostatak prelazi u paru i njome se odnosi, jedini način da se dobije čista para je poboljšanje kvalitete pare. napojnu vodu. S povećanjem pritiska radno okruženje povećava se koncentracija nečistoća u pari, a njezina kvaliteta se približava kakvoći napojne vode. S tim u vezi, kvaliteta pare koju proizvodi protočni kotao normalizira se prema napojnoj vodi. Stoga su zahtjevi za kvalitetom napojne vode za jednokratne kotlove znatno viši nego za bubanj kotlove.

U kotlu s bubnjem dobivanje čiste pare određeno je topljivošću soli u pari i mehaničkim uvlačenjem kapi vlage strujanjem pare u bubnju. Topljivost tvari u pari ima niz značajki. Prvo, tvari u pari se selektivno otapaju. Pod identičnim uvjetima, topljivost u paru različitih spojeva nije ista. Drugo, moć otapanja pare raste s povećanjem tlaka. Stoga, pri niskom i srednjem tlaku, kada je topljivost soli u pari niska, čistoća pare uglavnom je određena uvlačenjem kapljica vlage. Koncentracija soli u pari u ovom slučaju ne ovisi toliko o kvaliteti vlage koju para uhvati, koliko o koncentraciji soli u njoj. Što je niža koncentracija soli u vodi, to bolje dobivanječista para.

Pri visokom i ultravisokom tlaku pare na njegovu čistoću, osim mehaničkog povlačenja kapljica vlage, značajno utječe i povećana topljivost soli u pari. Prije svega, kremena kiselina, a zatim natrijeve soli, bakreni i željezni hidroksidi. Dobivanje čiste pare, koja svojom čistoćom odgovara standardima (tablica 19), u bubanjskim kotlovima postiže se provedbom sljedećih mjera:

Opskrba kotla vodom odgovarajuće kvalitete;

. organizacija pročišćavanja vodenog volumena bubnja kotla, često dopunjena postupnim isparavanjem;

. smanjenje vlažnosti zasićene pare odvajanjem vlage od pare u posebnim uređajima i obaveznim pranjem visokotlačne zasićene pare napojnom vodom.

Glavni su razmotreni u nastavku. Postupno isparavanje je vrlo učinkovita metoda za povećanje čistoće pare. Ova metoda omogućuje zadanu kvalitetu napojne vode za iste vrijednosti ispuhivanja kako bi se dobilo više čista para nego kod jednostupanjskog isparavanja. Njegova suština je sljedeća. Volumen vode u bubnju kotla i cirkulacijski krugovi kotla za proizvodnju pare podijeljeni su u nekoliko odjeljaka (stupnjeva) sl. 104 spojeni paralelno u pari i serijski u vodi. Napojna voda se dovodi u prvi stupanj l, za drugi stupanj II napojna voda je voda za ispuhivanje prvog stupnja. Voda za pročišćavanje drugog stupnja II ulazi u treći stupanj III itd. Koncentracija nečistoća u vodi raste od stupnja do stupnja. Kotao se pročišćava iz posljednjeg stupnja, čija voda sadrži najveću količinu nečistoća. Najrasprostranjenije u modernim kotlovima su dvo- i trostupanjske sheme sl. 104. Drugi stupanj II može se organizirati unutar bubnja, ili izvan njega - u udaljenim ciklonima. Kod trostupanjske sheme, prvi stupanj I i drugi stupanj II izvode se u bubnju 1, a treći stupanj III izvodi se u ciklonu 2. Bočna sita 3 su djelomično ili potpuno uključena u drugi i treći stupanj isparavanja. napojnu vodu s umjerenom slanošću, koristi se dvostupanjska shema isparavanja. S napojnom vodom niske kvalitete - trostupanjski. Izvedba svakog stupnja isparavanja odabire se iz uvjeta osiguranja minimalnog sadržaja soli i silicija u pari po

izlazak iz bubnja pomoću jednadžbi ravnoteže soli. Za dvostupanjsku shemu isparavanja visokotlačnih kotlova, kada je ukupni sadržaj soli u pari uglavnom određen prijenosom silicijeve kiseline, ove jednadžbe imaju oblik:

gdje Si nc , Si cdp, Si 1 i Si 2 - sadržaj silicija, redom, Napojna voda prvog stupnja isparavanja, para prije uređaja za ispiranje, kotlovska voda u prvom i drugom stupnju isparavanja, mg/kg; k 1 = Si cdp1 /Si 1 , k 2 = Si cdp2 /Si 2 - koeficijenti uvlačenja silicijeve kiseline vodenom parom u prvom i drugom stupnju isparavanja; n 1 i n 2 - relativni izlaz pare prvog i drugog stupnja isparavanja, u frakcijama izlaza pare kotla; p je vrijednost ispuhivanja, u frakcijama kapaciteta pare. Sadržaj silicija u napojnoj vodi prvog stupnja isparavanja ovisi o tome kako se napojna voda dovodi u bubanj. U nedostatku uređaja za ispiranje parom, Si nc = Si nv. Prilikom dovođenja sve napojne vode u parni perač

gdje je k prv = Si np /Si prv koeficijent uvlačenja silicijeve kiseline parom u uređaj za parno pranje; Si np - sadržaj silicija zasićene pare na izlazu iz bubnja, mg/kg; Si prv - sadržaj silicija u vodi za parno pranje, mg/kg.

Što je kvaliteta napojne vode lošija, to bi trebao biti veći izlaz pare drugog i trećeg stupnja isparavanja. Međutim, njihov ukupni kapacitet ne smije biti veći od 30% parnog kapaciteta kotla, a parni kapacitet trećeg stupnja treba biti oko 7%. Odvajanjem se smanjuje količina nečistoća koje para odnosi iz bubnja kotla. Dopuštena vlažnost pare na izlazu iz bubnja određena je tlakom i prisutnošću njegovog pranja. U nedostatku potonjeg, sadržaj vlage u pari ne smije biti veći od 0,02%. Kod visokog tlaka, kada se potrebna količina pare osigurava prvenstveno ispiranjem napojnom vodom, vlažnost može biti iznad 0,05%, ali ne više od 0,1%.

Proces stvaranja kapljica u volumenu pare određen je prihvaćenom shemom dovoda smjese pare i vode iz cijevi za stvaranje pare u bubanj. Kada se para dovodi iznad zrcala za isparavanje, stvaraju se kapljice u volumenu pare kao rezultat drobljenja vlage koja s parom ulazi u bubanj iz parnih cijevi. Kada se smjesa pare i vode dovodi ispod ogledala za isparavanje, kao što je to učinjeno u većini modernih energetskih kotlova, dolazi do stvaranja malih kapljica zbog pucanja ljuski pojedinačnih mjehurića kada izlaze iz volumena vode bubnja.

U parnom volumenu na kapljicu vlage djeluju dvije suprotno usmjerene sile: sila dizanja koju stvara strujanje pare i sila teže. Odnos tih sila i trajanje njihova djelovanja na kap dovodi ili do njenog povlačenja parom ili do taloženja na površini vode (odvajanje oborine). Učinkovitost ovog procesa uvelike je određena brzinom pare, visinom parnog volumena bubnja i ravnomjernošću opterećenja zrcala za isparavanje. Veći učinak taložne separacije postiže se pri manjoj brzini dizanja pare u bubnju, tj. kada je prosječno težinsko opterećenje pare po metru duljine cilindričnog dijela bubnja, t/(h*m), malo. :

a b = D / l str

gdje je D izlaz pare iz kotla, t/h; l p - duljina cilindričnog dijela bubnja, m.

Smanjenje opterećenja težine, iako povećava učinak odvajanja oborina, međutim, dovodi do povećanja veličine bubnja, što se ne može smatrati racionalnim, posebno za visokotlačne kotlove. Istodobno, s povećanjem vrijednosti ab, povećava se uklanjanje vlage. Najveća dopuštena težina parnog opterećenja s ravnomjernim izlazom pare iz ogledala za isparavanje za tlak veći od 10 MPa.

Sušenje parom, u pravilu, provodi se uređajima unutar bubnja:

Gašenje kinetičke energije parno-vodenih mlaznica koje teku iz cijevi za proizvodnju pare;

. početno odvajanje smjese pare i vode;

. ravnomjerna raspodjela pare preko zrcala za isparavanje, nakon čega slijedi njeno "fino" sušenje u volumenu pare.

Vrsta i izvedba uređaja koji se koriste u bubnju ovise o jediničnoj snazi kotla i parametrima pare. Uređaji unutar bubnja, testirani u radu i svladani u proizvodnji, prikazani su na sl. 105.

(a b) max ≈ 80d b k b

Gašenje kinetičke energije mlaza smjese pare i vode i početno odvajanje potonjeg u bubnju 1 srednjetlačnog kotla provodi se uz pomoć pregradnih ploča 2 (Sl. 105, a), žaluzine-stjenke prigušnice s vodoravnim rasporedom ploča itd., te u bubnju visokotlačnog kotla uz pomoć unutarbubnjarskih ciklona 6 (slika 105, b). Jednolika raspodjela pare po poprečnom presjeku bubnja i parnih cijevi osigurava se upotrebom štitnika za izjednačavanje prigušnice u volumenu vode (uronjeni štit 12 s rupama, sl. 105, c) iu volumenu pare na izlaz iz bubnja (parni strop 4, sl. 105, a,b).

Sušenje tankom parom postiže se taloženjem odvajanja kapljica vlage u parnom volumenu bubnja i upotrebom inercijalnog separatora s žaluzinama 3. Rupe u uronjenom limu 12 izrađene su s promjerom od najmanje 10 mm (kako bi se spriječilo začepljenje s mulj). Štit se postavlja 50-75 mm ispod najniže razine mase u bubnju 1 s razmakom od stijenki bubnja od najmanje 150 mm za odvod vode. Jednolika raspodjela pare po cijelom vodoravnom dijelu bubnja postiže se stvaranjem kontinuiranog parnog jastuka 11 ispod potopljenog štita, čija je stabilnost određena brzinom pare u rupama. Što je veći tlak u bubnju, brzina bi trebala biti manja. Preporučuju se sljedeće brzine pare:

Opasnost od zadržavanja velikih količina pare u silaznim cijevima je stoga eliminirana dovoljnom visinom vodenog sloja od donje ravnine štita do ulaza u silazne cijevi. štit, rubovi štita su savijeni do visine od najmanje 50 mm. Strop za dovod pare 4 ugrađen je u prostor za paru ispred cijevi za odvod pare 5. Promjer rupa u stropu je 5 mm. Njihov broj se određuje iz uvjeta osiguranja optimalne brzine pare. Neke vrijednosti navedene su u nastavku.

Uz korištenje taložnog odvajanja kapljica vlage u volumenu pare, inercijski separatori naširoko se koriste u bubanjskim kotlovima. To uključuje: separatore s žaluzinama 3, uređaje unutar bubnja 6 i udaljene ciklone. Separatori s rešetkama često se koriste u kombinaciji sa stropom za dovod pare. Njegova je svrha odvojiti vlagu koju prenosi struja pare. Lamelni separatori 3 su skup velikog broja valovitih ploča širine 80 mm, čiji je razmak između njih oko 10 mm. Odvajanje kapljica vode u separatoru nastaje zbog promjene smjera kretanja toka vodene pare tijekom prolaska zakrivljenih kanala. Kapi vlage pod djelovanjem inercijskih sila padaju na ploče, navlaže njihovu površinu i teku u obliku potočića. Hvatanje vlage parom iz ovih mlaznica je nemoguće, budući da je brzina pare mala, a kapi vlage prilično veliki. Prema položaju u parnom prostoru, rolete se dijele na vodoravne i nagnute. Potonji su postavljeni pod kutom od 10-30 ° prema okomici. Nagnute žaluzine pružaju relativno visoku učinkovitost odvajanja. Stoga se koriste pri velikim težinskim opterećenjima bubnja. Preporučena brzina pare na žaluzinama određena je ovisnošću

![]()

gdje je k zhs - koeficijent proporcionalnosti, za horizontalne pakete kmc = 0,35 / 0,45; za vertikalni k zhs = 1 / 1,3;- pomoćni parametar, m / s; st je koeficijent površinske napetosti vode, kg/s2; p" i p" - gustoća pare i vode, odnosno, na liniji zasićenja, kg / m 3.

Visina volumena pare od gornje razine vode do separatora s žaluzinama mora biti najmanje 400 mm. Unutarbubnjasti uređaji (ciklon) koriste se kao glavni uređaj za odvajanje pare u snažnim bubanjskim kotlovima (slika 106). To je cilindrično okomito tijelo 3 promjera 290-350 mm, na koje se tangencijalno kroz cijev 2 dovodi mješavina pare i vode brzinom 6-8 m/s. U ciklonu se provodi dvostupanjska separacija.

Prva faza je centrifugalna, nastaje zbog tangencijalnog dovoda mješavine pare i vode. Tok se vrtloži, pritišćući površinu ciklona. Voda pritisnuta uza zid teče prema dolje. Para brzinom od oko 1 m/s ravnomjerno po cijelom presjeku ciklona ispod poklopca 1 odlazi u parni volumen. Druga faza je padavina. Odvija se tijekom kretanja pare u volumenu ciklona. Kako bi se spriječilo probijanje pare kroz dno ciklona, potonji je prekriven dnom 5, tvoreći prstenasti dio, na kojem se nalaze vodeće lopatice 4. Potonji osiguravaju miran protok vode.

Uređaji unutar bubnja (cikloni) stvaraju jednoliku opskrbu pare volumenu pare bubnja duž njegove duljine i omogućuju smanjenje cijena kotlovske vode. Međutim, njihova ugradnja je teška, posebno ugradnja razvodnih kutija. Stoga se koriste pri opterećenjima koja prelaze granicu za potopljene štitove s rupama. Broj ciklona u bubnju određen je jediničnim opterećenjem ciklona, što opet ovisi o njegovoj veličini i tlaku u bubnju. Dakle, s promjerom od 290 mm, pretpostavlja se da je opterećenje 4,2; 7,0; 8,2 f/h za tlakove od 4, 11,3 odnosno 15,2 MPa.

Uz postupno isparavanje, para se također može sušiti u udaljenim ciklonima (slika 107). Udaljeni cikloni nalaze se izvan bubnja kotla i povezani su s njim parom i vodom (vidi sliku 104). Daljinski ciklon je kolektor 2 (vidi sl. 107) 1 vanjskog promjera 273-426 mm (najčešće 426 mm). Smjesa pare i vode dovodi se tangencijalno kroz priključak 3, zbog čega se proces odvajanja pare odvija na isti način kao u ciklonu unutar bubnja. Usklađivanje polja brzine pare duž poprečnog presjeka ciklona postiže se pomoću ploče 1 s rupama koje se nalaze u gornjem dijelu ciklona. Ukupna površina rupa je jednaka 10-20% površine poprečnog presjeka ciklona. Promjer rupe 6-10 mm. U donjem dijelu volumena vode ugrađena je prečka 4, koja sprječava lijevak i zarobljavanje pare u dovodnim cijevima 5. Smjesa pare i vode dovodi se u ciklone 200-500 mm iznad razine vode u bubnju, računajući od donji okov.

Visina ciklona određena je zbrojem potrebnih visina volumena pare (1,5-2,5 m) i vode (2-2,5 m). Vrijednosti opterećenja pare aksijalne brzine za udaljene ciklone prikazane su u nastavku. S povećanjem tlaka u bubnju s povećanjem topljivosti silicijeve kiseline, povećava se njezin sadržaj u pari. Pri tlakovima iznad 11 MPa ni apsolutno sušenje parom ne daje potrebnu kvalitetu. Smanjenje sadržaja silicijeve kiseline u pari u ovom slučaju postiže se pranjem napojnom vodom u uređaju za parno pranje bubnja (vidi sliku 105). Potonji se sastoji od ploča s mjehurićima 7 s rupama promjera 5 mm, uređaja za dovod napojne vode 3 u ploče i odvodnih kutija 9. Da bi se postigao veći učinak ispiranja, zasićena para prolazi kroz sloj napojne vode u malim potocima. .

Potrebna razina vode na perforiranim pločama održava se pomoću gornjeg zakrivljenog ruba ploče. Količina vode potrebna za pranje parom ovisi o izlazu pare. U modernim kotlovima, sva napojna voda dovodi se u razvodnu kutiju, a njen višak se odvodi kroz preljevni utor u ovoj kutiji izravno u volumen vode u bubnju, zaobilazeći ispiranje.

Kvaliteta pare poboljšava se sljedećim procesima. Prvo, kapljice koncentrirane vode odnesene parom miješaju se s napojnom vodom, a para koja izlazi sadrži vlagu nižeg saliniteta. Drugo, zbog veće topljivosti nečistoća u vodi nego u pari, kada para prolazi kroz sloj vode, u njoj otopljene tvari prelaze u napojnu vodu, a isprana para nosi te nečistoće sa sobom u količini proporcionalnoj njihovoj sadržaj u praonici, a ne u kotlovnici.voda. Nakon pranja, para se podvrgava ponovnom odvajanju.

Pošaljite svoj dobar rad u bazu znanja jednostavno je. Koristite obrazac u nastavku

Studenti, diplomanti, mladi znanstvenici koji koriste bazu znanja u svom studiju i radu bit će vam vrlo zahvalni.

Objavljeno na http://www.allbest.ru/

Bubnjevi parnih kotlova

Namjena bubnjeva parnih kotlova je:

odvajanje mješavine pare i vode koja dolazi iz diznih grijanih cijevi na paru i vodu i skupljanje pare;

unos napojne vode iz ekonomajzera vode ili izravno iz napojne linije;

obrada vode unutar kotla (toplinsko i kemijsko omekšavanje vode); kontinuirano čišćenje;

dehidracija pare iz kapljica kotlovske vode;

ispiranje pare od soli otopljenih u njoj;

zaštita od pritiska pare.

Bubnjevi kotlova za grijanje izrađeni su od kotlovskog čelika s utisnutim dnom i oknom. Unutarnji dio volumena bubnja kotla za grijanje, ispunjen do određene razine vodom, naziva se vodeni volumen, a ispunjen parom tijekom rada kotla naziva se parni volumen. Površina kipuće vode u bubnju kotla, koja dijeli volumen vode od volumena pare, naziva se zrcalo isparavanja. Kod parnog kotla vreli plinovi operu samo onaj dio bubnja koji se iznutra hladi vodom. Crta koja dijeli površinu zagrijanu plinovima od one nezagrijane naziva se vatrena linija.

Smjesa pare i vode ulazi u bubanj kotla za grijanje kroz podizne kotlovske cijevi, koje su umotane u dno bubnja. Iz bubnja kotla voda se dovodi kroz nizvodne cijevi do donjih kolektora.

Na površini zrcala isparavanja mogu se pojaviti emisije, grebeni, pa čak i fontane, a značajna količina kapljica kotlovske vode može dospjeti u paru, što umanjuje njezinu kvalitetu kao posljedicu povećanja saliniteta. Kapi kotlovske vode isparavaju, a soli sadržane u njima talože se na unutarnjoj površini pregrijača, oštećujući prijenos topline. Kao rezultat toga, temperatura zidova pregrijača raste i postoji opasnost od njihovog izgaranja. Soli se također mogu taložiti u armaturama parnih vodova i dovesti do kršenja njihove nepropusnosti. steam boiler bubanj kolektor

Za ravnomjeran dovod pare u parni prostor bubnja kotla za grijanje i smanjenje njegove vlažnosti koriste se različiti uređaji za odvajanje. Na sl. prikazana je shema uređaja za odvajanje s potopljenim perforiranim limom. Ulaz 5 mješavine pare i vode u bubanj blokiran je slijepim štitom 6, koji prigušuje kinetičku energiju mlazova i usmjerava ih ispod razine vode u bubanj. Potopni perforirani lim 7 nalazi se 50...75 mm ispod razine vode u bubnju, što osigurava ravnomjeran protok pare u parni prostor. Napojna voda se dovodi kroz cjevovod 1 kroz rupe u njemu, duž cijele duljine bubnja.

Shema uređaja za odvajanje bubnja: 1-cjevovod za ulaz napojne vode; 2-odvodna cijev pare; List za sušenje parom s 3 rupe; 4-rebreni separator; 5-unos mješavine pare i vode u bubanj; 6-štit; 7-dip perforirani list; 8-donja cijev; - opskrba napojnom vodom; - dovod mješavine pare i vode; - ekstrakcija pare.

Para ulazi u parni prostor bubnja kotla za grijanje, gdje pod djelovanjem svoje gravitacije ispadaju najveće kapi vode, a zatim ulazi u žaluzinski separator 4. Oštrim zaokretima pare u žaluzinjskom separatoru kapi kotlovske vode se oslobođen pod djelovanjem sila inercije. Posljednji stupanj sušenja je perforirani lim 3. Osušena para ulazi u parne cijevi 2, a voda u nizvodne cijevi 8.

Kako bi se smanjila mogućnost taloženja kamenca na evaporativnim grijaćim površinama kotla za grijanje, koristi se intra-kotlovska obrada vode: fosfatiranje, alkalizacija, upotreba kompleksirajućih sredstava. Fosfatiranje vode provodi se kako bi se izolirali tvorci kamenca u kotlovskoj vodi u obliku mulja koji ne vrije. Da biste to učinili, 6 ... 8% otopina trinatrijevog fosfata Na3PO4 ili Na5P3O | 0 uvodi se u bubanj kotla za grijanje kroz poseban cjevovod. Kada se kotlovska voda alkalizira, stvaratelji kamenca ispadaju u obliku mulja koji se sastoji od CaCO3 i Mg(OH)2. Da biste to učinili, potrebno je održavati određenu alkalnost vode u kotlu. Za razliku od fosfatiranja, obrada vode kompleksonima može osigurati obradu kotlovske vode bez kamenca i mulja. Trilon B natrijeva sol može se koristiti kao sredstvo za kompleksiranje.

Održavanje dopuštenog sadržaja soli u kotlovskoj vodi prema standardima provodi se pročišćavanjem kotla za grijanje, odnosno oduzimanjem iz njega određenog dijela kotlovske vode, koja uvijek ima veću koncentraciju soli od napojne vode.

Razlikovati povremeno i kontinuirano puhanje. U kotlovi za grijanje male snage obično su ograničeni na korištenje periodičkog ispuhivanja, u kotlovima srednje i velike snage koriste se kontinuirano i periodično ispuhivanje. Periodično ispuhivanje se uglavnom koristi za uklanjanje mulja i proizvodi se iz donjih kolektora i bubnjeva kotlova za grijanje, koji su muljne jame. Kontinuirano ispuhivanje je dizajnirano za uklanjanje viška lužnatosti i smanjenje saliniteta kotlovske vode, a provodi se iz gornjeg bubnja. Da bi se smanjili gubici vode s propuhivanjem, smanjili gubici topline uz osiguranje proizvodnje pare zadane kvalitete u kotlovima, koristi se postupno isparavanje vode.

Za provedbu stupnjevitog isparavanja vode, bubanj kotla za grijanje podijeljen je pregradom u nekoliko odjeljaka s neovisnim krugovima cirkulacije. Napojna voda ulazi u jedan od odjeljaka, koji se naziva čistim. Prolazeći kroz cirkulacijski krug, voda isparava, a salinitet kotlovske vode u čistom odjeljku raste do određene razine. Da bi se održao salinitet u ovom odjeljku, dio kotlovske vode iz čistog odjeljka usmjerava se gravitacijom kroz poseban otvor difuzora u donjem dijelu pregrade u drugi odjeljak, koji se naziva odjeljak za sol, budući da je sadržaj soli u njemu značajno viši nego u čistom odjeljku.

Kontinuirano pročišćavanje vode provodi se s mjesta s najvećom koncentracijom soli, tj. iz odjeljka za sol. Para nastala u oba stupnja isparavanja miješa se u parnom prostoru i izlazi iz bubnja kroz niz cijevi smještenih u njegovom gornjem dijelu.

S porastom tlaka povećava se sposobnost pare da otopi neke nečistoće u kotlovskoj vodi (silicijeva kiselina, metalni oksidi). Da bi se smanjio salinitet pare, neki kotlovi koriste ispiranje pare napojnom vodom. Istodobno se sadržaj kremene kiseline u pari udeseterostručuje.

Za praćenje razine vode u bubnju kotla za grijanje ugrađena su najmanje dva uređaja za indikaciju vode s izravnim djelovanjem. Za zaštitu bubnja od pretjeranog tlaka, na njemu su ugrađena dva sigurnosna ventila. Sigurnosni ventili dizajniran za ispuštanje viška pare kada je njezin tlak 10% veći od izračunatog (dopuštenog).

Radni uvjeti metalnih bačvi i kolektora parnih kotlova.

Uvjeti u kojima se tijekom rada nalaze elementi parnih kotlova izuzetno su raznoliki. Bubnjevi se ugrađuju u kotlove niskog, srednje visokog pritiska s prirodnom i višestrukom prisilnom cirkulacijom. U protočnim kotlovima nema bubnjeva.

Bubanj parnog kotla je jedan od njegovih najvažnijih elemenata, u kojem je akumulirana velika energija.

Bubanj stacionarnog kotla je element kotla namijenjen za prikupljanje i raspodjelu radnog medija, za odvajanje pare od izlaza, pročišćavanje pare i osiguranje zaliha vode u kotlu.

Bubanj kombinira, ovisno o instalaciji, cijev za proizvodnju pare, odvodnu i odvodnu cijev kotla. Kolektor stacionarnog kotla je kotlovski element namijenjen skupljanju ili distribuciji radnog medija, koji objedinjuje skupinu cijevi.

Radni uvjeti metala bubnjeva i kolektora parnih kotlova su teški, budući da je metal istodobno pod utjecajem visokih temperatura, mehaničkih naprezanja i agresivne okoline, zbog čega dolazi do promjena u strukturi i mehaničkih svojstava, pojava puzanja , može doći do korozije u metalu, što zauzvrat može dovesti do njegovog uništenja.

Uništenje bubnja kotla tijekom rada jedna je od najtežih nesreća, povezana je s velikom materijalnom štetom i drugim teškim posljedicama.

Radni uvjeti metala visokotlačnih kotlova razlikuju se od radnih uvjeta metala nisko i srednjetlačnih kotlova, prvenstveno unutarnjim tlakom koji doživljava metal njegovih pojedinih elemenata. S povećanjem tlaka i temperature pare, apsorpcija topline i potreban redoslijed postavljanja njegovih elemenata značajno se mijenjaju, odnosno mijenja se toplinska shema kotla, što određuje njegov raspored. Važan faktor, utječući tehničke karakteristike visokotlačni kotlovi, je viša temperaturna razina na ogrjevnim površinama koje rade pod tlakom, povezana s porastom temperature kotlovske vode, kao i zasićene i pregrijane pare. Stoga, u proizvodnji i radu bubnjeva, treba poduzeti mjere za poboljšanje njihove pouzdanosti.

S povećanjem radne temperature metala, ne samo da se smanjuje njegova mehanička čvrstoća, već i takve pojave kao što su puzanje metala, smanjenje njegove duktilnosti i žilavosti tijekom vremena, promjena njegove izvorne strukture, kemijska nestabilnost itd.

Kao što pokazuju dugogodišnja iskustva u radu kotlova i znanstvena istraživanja, pravi izborčelik određenog kemijskog sastava ne jamči njegovu potpunu pouzdanost u uvjetima dugotrajnog rada na visokim temperaturama. Tehnološki čimbenici imaju značajan utjecaj na metal, od taljenja čelika do obrade gotovih proizvoda. Različiti radni čimbenici kotla (opterećenje, omjer viška zraka, recirkulacija dimnih plinova, broj i položaj plamenika) imaju značajan utjecaj na vrijednost i raspodjelu lokalnih toplinskih tokova u komori za izgaranje. S povećanjem opterećenja kotla TGM-96 s 18 plamenika s minimalne produktivnosti (240 t/h) na nazivnu (480 t/h), maksimalna protok topline do bočnog zaslona na razini drugog sloja plamenika povećava se za 44% - od 1100 * 10 3 do 1600 * 10 3 kJ (m 2 / h), dok je maksimalni toplinski tok prema stražnjem zaslonu na razini plamenika drugog reda povećava se za 47%.

Cijevi pregrijača rade u kotlu u najtežim temperaturnim uvjetima. Kod visokotlačnih kotlova izlazni dio pregrijača ili čak cijeli pregrijač nalazi se u njegovom konvektivnom dijelu. Ovdje je toplinsko naprezanje 9550 - 11 900 kJ / (m 2 * h).

Granična specifična apsorpcija topline površine grijanja zračenjem u donjem dijelu peći pri izgaranju loživog ulja iznosi (1900-2100) * 10 3 kJ (m 2 * h). Stoga, za kotlove na lož ulje sa prirodna cirkulacija visoki (11 MPa) i ultra visoki (15,5 MPa) tlakovi, dopuštena je maksimalna apsorpcija topline od 2100 * 10 3 kJ / (m 2 * h). Međutim, pri 15,5 MPa takva vrijednost može dovesti do kršenja normalnog načina vrenja mjehurića, značajnih fluktuacija temperature stijenke cijevi sa svim posljedicama.

Uz čiste unutarnje površine, temperatura metala stijenke sita i kotlovskih cijevi u dijelu za zračenje ne bi smjela biti viša od temperature medija za više od 5-7 C. U slučaju malih naslaga, temperatura cijevi treba biti veća od temperature medija. zid se naglo povećava. Pri visokim toplinskim naprezanjima u komori za izgaranje, sloj taloga od 0,15 mm dovodi temperaturu metala stijenke cijevi do opasnih granica. Stoga je za kotlove visokih i superkritičnih tlakova osigurana visoka razina pročišćavanja napojne vode od nečistoća.

U slučajevima kršenja hidrodinamike tijekom neravnomjernog zagrijavanja cijevi, posebno kada su ciklički, kao što su pulsiranje protoka, odvajanje emulzije itd., Stvaraju se izmjenična toplinska naprezanja.

Trenutno se naširoko koriste plamenici kapaciteta 7500-11000 kg/h za loživo ulje i 9000-12500 m 3 /h za prirodni plin. Međutim, povećanje jedinične snage plamenika u nekim je slučajevima dovelo do povećanja lokalnih upadnih toplinskih tokova. Negrijani dijelovi - bubnjevi, kolektori, spojni i glavni cjevovodi obično se izračunavaju na temelju prosječne temperature tekućeg medija. Međutim, u nekim dijelovima mogu postojati teški temperaturni uvjeti s temperaturnom promjenjivošću tijekom vremena. Dakle, u početnim kolektorima pregrijača, zbog neravnomjernih toplinskih svojstava pojedinih sekcija i fluktuacija prosječne temperature pare, stvaraju se velika promjenjiva temperaturna naprezanja. Teško ih je uzeti u obzir, pa ih je potrebno nadoknaditi u izračunima s dovoljnom marginom sigurnosti.

Osnovni zahtjevi za čelike koji se koriste za izradu bubnjeva kotlova.

Pri odabiru čelika za izradu i popravak elemenata kotla treba poći od uvjeta osiguranja njihovog pouzdanog, sigurnog dugotrajnog rada. Dizajn, izbor metala, način proizvodnje i načini rada kotlova regulirani su "Pravilima za projektiranje i siguran rad parni i toplovodni kotlovi, odobreni od SSSR Rosgortekhnadzor, GOST 3619-89.

Glavni uvjet o kojem ovisi izbor razreda čelika i dopuštenih naprezanja je radna temperatura metala. Rad metala pri visokom tlaku i visokim temperaturama određuju prvenstveno sljedeći uvjeti: temperatura metala u radnom stanju, naprezanja koja djeluju u njemu i navedeni vijek trajanja.

Ako je čelik predviđen za rad na visokim temperaturama koje izazivaju puzanje, tada se mora osigurati iskustvo za utvrđivanje vrijednosti krajnje čvrstoće (za 100 i 10 tisuća sati) i uvjetne čvrstoće puzanja na odgovarajućim temperaturama, uključujući temperature za koje je preporučuje se čelik. Čelični lim koji se koristi za izradu i popravak elemenata tlačnog kotla tali se metodom otvorenog ognjišta ili u električnim pećima. Također je dopušteno koristiti čelik taljen metodom kisikovog konvertora, pod uvjetom da njegova kvaliteta nije niža od kvalitete čelika taljenog metodom otvorenog ognjišta.

Norme i specifikacije također sadrže zahtjeve za kemijski sastav, mehanička svojstva, strukturu, način proizvodnje i načine toplinske obrade kotlovskih limova.

Za izgradnju kotla (prema GOST 5520-79) isporučuje se lim od toplo valjanog ugljičnog, niskolegiranog i legiranog čelika debljine od 4 do 160 mm. Ova norma predviđa opskrbu ugljičnim čelicima 12K, 16K, 18K, 15K, 20K i 22K taljenim u pećima s otvorenim ognjištem (slovo K označava njihovu glavnu namjenu - kotlovske ploče, brojevi 12, 15 itd. pokazuju prosječni ugljik sadržaj u stotinkama postotka); niskolegirani i legirani čelici 16GS, 0912S, 10G2S1, 09G2SD, 10G2S1D, 17GS i 17GlC, 12KhM, 10Kh2M i 12Kh1MF.

Listovi od čelika 15K p 20K isporučuju se debljine od 4 do 60 mm, 22K - od 25 do 115 mm; čelici 09G2S, 16GS i 09G2SD - od 4 do 160 mm, 10G2Cl i 10G2S1D - od 4 do 100 mm.

Listovi od čelika 15K i 20K isporučuju se bez normalizacije od čelika 12K, 16K, 18K - u normaliziranom stanju, a od čelika razreda 12XM, 10X2M, 12X1MF - toplinski obrađeni.

Listovi od čelika 161NMA debljine 115 mm isporučuju se prema posebnim tehnički podaci. Nakon valjanja ili plamenog rezanja, limovi ovog čelika podvrgavaju se visokom kaljenju. Listovi se podvrgavaju ispitivanju kontinuiteta otkrivanja nedostataka.

Mehanička svojstva limova utvrđuju se ovisno o njihovoj debljini.Što je lim deblji, to se sporije hladi nakon valjanja i tijekom toplinske obrade, te je stoga teže s istim kemijski sastav osigurati visoku granicu razvlačenja. Zahtjevi rastezanja za ploče postavljeni su ovisno o vlačnoj čvrstoći: što je niža, to bi trebala biti veća plastičnost.

U ugljičnim i niskolegiranim čeličnim limovima, kako bi se osigurala dobra zavarljivost, standard ograničava sadržaj kroma, nikla i bakra na najviše 0,3% svaki, a arsen na ne više od 0,08%

Oštećenje bubnjeva i kolektora parnih kotlova.

Broj hitnih isključenja kotlova zbog oštećenja bubnjeva je relativno mali. Međutim, treba napomenuti da je oštećenje bubnjeva i kolektora kotlova zbog istjecanja vode glavni uzrok eksplozija kotlova koji se još uvijek događaju.

Na pouzdanost kotlova tijekom rada negativno utječu nedostaci koji nisu otkriveni tijekom proizvodnje u zavarenim spojevima, na površini tijela bubnja, kao i na mjestima zavarivanja uređaja unutar bubnja; tehnološki i montažni dijelovi i nosači bubnjeva.

Glavni razlozi za pojavu pukotina u bubnjevima tijekom rada su: visoka razina djelujućih naprezanja; značajna vremenski promjenjiva temperaturna naprezanja koja se javljaju tijekom gašenja (osobito hitnih) i pokretanja kotlova, korozije i niske deformabilnosti metala bubnja. Oštećenje bubnjeva pukotinama, u pravilu, nastaje kao posljedica razvoja korozijsko-mehaničkog zamora.

Broj kvarova u radu visokotlačnih bubanj kotlova i dalje je prilično visok. Glavni razlog za ovu situaciju je unutarnja korozija.

Oštećenje od korozije na cijevima uključenim u stazu para-voda dovodi do hitnog gašenja snažnog kotla jednako brzo kao i kotla niske učinkovitosti. Razlika je u nemjerljivo većoj šteti od posljedica takvog gašenja. Oštećenja kotlova ponekad nastaju zbog krutog spoja elemenata i teškoća njihovih toplinskih deformacija, zbog čega nastaju visoka lokalna naprezanja na mjestima savijanja čeličnih limova, u zakovnim spojevima, na mjestima valjanja i cijevnih limova.

Dodatna lokalna mehanička naprezanja u metalu mogu se pojaviti zbog nedostataka u konstrukciji, kao i kao rezultat nezadovoljavajuće ugradnje i rada kotla. Na primjer, kada su bubnjevi i kolektori kotla stegnuti u oblogu, dolazi do velikih mehaničkih naprezanja na mjestima pričvršćivanja kotlovskih cijevi, koje se zagrijavanjem izdužuju. Naprezanja nastaju i kada su sitaste cijevi stegnute na mjestima gdje prolaze kroz oblogu ili kućište kotla. Povećana lokalna naprezanja mogu nastati kada postoji velika temperaturna razlika između kotlovske vode u bubnju i napojne vode koja izravno pada na njegove stijenke, na primjer, u armaturama za dovod vode u njega, ako nemaju zaštitne plašteve.

Toplinske deformacije bubnjeva kotla ponekad su uzrokovane sljedećim razlozima:

značajne promjene u opterećenju kotla;

punjenje kotlova s velikim količinama relativno hladne napojne vode;

ostavljanje kotlova u toploj rezervi bez odvajanja od parovoda postojećih kotlova;

neispravni načini paljenja i hlađenja kotlova.

Kod vertikalnog loženja vodocijevnih kotlova s nižim bubnjevima uočavaju se deformacije.

Ispitivanja pokazuju da u nedostatku parnog zagrijavanja vode u donjem bubnju, temperatura metala pojedinih dijelova njegovih stijenki (strana okrenuta prema peći i donja) može odstupati za 100-120 ° C tijekom paljenja. U isto vrijeme, strelica otklona bubnja dosegla je 7-10 mm.

Do deformacija bubnja kotla dolazi i kod oštećenja izolacijske obloge, curenja vode, npr. kod puknuća cijevi kotla ili sita, kod lokalnog hlađenja (dio bubnja) hladnim vanjskim zrakom.

S nedovoljnom toplinskom izolacijom gornjeg bubnja sa strane plinova i visoke temperature, curenje vode dovodi do pregrijavanja njegovog metala, savijanja i kršenja gustoće spojeva valjanih cijevi. Poznati su i slučajevi pukotina između rupa za cijevi u bubnju. Posebno mjesto zauzimaju mehanička naprezanja toplinske prirode koja se javljaju u bubnjevima kotlova tijekom nesreća i kvarova, na primjer, kada se sruši zaštitna obloga peći, kada su izloženi zakovani šavovi donjeg bubnja, kada curi voda , puknuća kotlovskih i rešetkastih cijevi, kada kotao ostane bez vode dok je zid još vruć, prilikom brzog punjenja hladnog kotla Vruća voda ili još tople bubnjeve hladna voda. Isti učinak na bubnjeve kotlova (deformacije, krivljenje) ima i njihovo lokalno hlađenje zimi zbog usisavanja hladnog zraka u ložište.

Pregrijavanje i krivljenje rešetkastih kolektora (kao i pregrijača, ekonomajzera) nastaje pri ispiranju dimnim plinovima. visoka temperatura, kod prekomjerne duljine kolektora (savijanje), kao i kod loše toplinske izolacije i nedovoljnog hlađenja. Iz tih razloga moguća su oštećenja kolektora (pojava ispupčenja, površinskih i prolaznih pukotina u metalu). Posebnu pozornost treba obratiti na kretanje repera (pokazivača) na bubnjevima i kolektorima. Nakon popravka potrebno je provjeriti položaj repera. Referentne vrijednosti u hladnom stanju moraju biti postavljene na 0 prije paljenja kotla. U obrascu se bilježi pomak na kolektorima od toplinskog istezanja zaslonskih cijevi. Normalna toplinska istezanja elemenata kotla navedena su u nacrtima proizvođača i uputama za montažu, rad i održavanje kotlova.

Donji bubanj na prednjoj strani kotla tipa E (DE) pričvršćen je zavarivanjem bubnja na jastuk poprečne grede nosivog okvira. Toplinsko rastezanje donjeg bubnja osigurava se prema stražnjem dnu, za što su stražnji i srednji nosači (za kotlove kapaciteta pare 16 i 25 t/h) izvedeni pomično. Reper je postavljen na stražnjem dnu donjeg bubnja za kontrolu njegovog kretanja. Ugradnja mjerila za kontrolu toplinskog kretanja u okomitom i poprečnom smjeru nije potrebna, budući da dizajn kotlova omogućuje slobodno kretanje u tim smjerovima.

Za kotlove velikog kapaciteta, zasloni s njihovim negrijanim propustima vješaju se na gornje kolektore ili bubnjeve. Bubnjevi su ili obješeni na grede okvira kotla ili leže na nosačima.

Zaštitne cijevi se, kad se kotao pali od grijanja, izdužuju za 40-60 mm, a ponekad i više, a kad se kotao zaustavi, ponovno se skrate. Bubnjevi i kolektori također se izdužuju kada se zagriju. Slobodno toplinsko kretanje bubnjeva postiže se činjenicom da su njihovi ovjesi zglobni, a nosači su valjkasti.

Za većinu modernih kotlova, grijane zaslonske cijevi slobodno vise na gornjim komorama i, kada se zagriju, nesmetano se protežu prema dolje.

U početnom razdoblju rada kotla, nedovoljno toplinsko kretanje cijevi dovodi do činjenice da se cijevi prekidaju ili lome pričvršćivače, a ponekad i podižu bubanj s nosača. Povremeno se takva oštećenja javljaju kod kotlova koji su dugo radili.

Nakon nekoliko godina rada, rešetkaste cijevi kotla TP-230-2 toliko su se produžile da kada se zaustavljeni kotao ohladi, donje rešetkaste komore prestaju se dizati sa svojih nosača. Produljenje i skraćivanje cijevi tijekom gašenja i potpaljivanja kotla događalo se samo zbog njihovog savijanja i savijanja na zavojima. Zatim je uočeno da voda curi kroz izolaciju donje komore. Pregledom je utvrđeno da su se u tri cijevi u blizini komore pojavile pukotine zbog prevelikog naprezanja u zoni njihovog spajanja s komorom.

Posebna pažnja pri unutarnjem pregledu bačvi posvećuje se provjeri stanja površina u području cijevne plohe, zakrivljenih dijelova dna, uređaja za odvajanje i ubacivanje. Pregled otvora za cijevi bubnja i kolektora provodi se nakon uklanjanja krajeva cijevi ili spojnih dijelova. Provjera promjera rupa provodi se pomoću šablone.

Na bačvama i razdjelnicima sa zavarenim cijevima i priključcima treba provjeriti odsutnost pukotina na mjestima njihovog zavarivanja.

Prilikom svakog popravka kotla sondom se provjerava nisu li začepljeni otvori koji osiguravaju toplinsko širenje. Razmaci se kontroliraju cijelom dužinom u skladu s crtežom. Potrebno je temeljito očistiti pomične nosače bubnjeva i kolektora, jer se tijekom rada začepe i stvaraju dodatni otpor kretanju.

Unutarnji pregled, na primjer, kotla tipa E (DE) koji je stavljen na popravak, podliježe bubnjevima i kolektorima stražnjeg stakla, obveznom otvaranju i pregledu otvora gornjeg kolektora stražnjeg stakla. Kako biste identificirali područja bubnja oštećena korozijom, površina se mora pregledati prije unutarnjeg čišćenja. Pri određivanju intenziteta korozije mjeri se dubina oštećenja metala.

Ravnomjerno oštećenje od korozije mjeri se debljinom stijenke u koju se u tu svrhu izbuši rupa promjera oko 8 mm. Nakon mjerenja, čep se ugradi u otvor i opeče s obje strane. Glavno oštećenje metala uslijed korozije ili rupičaste korozije mjeri se otiskom. Oštećeno područje metalne površine očisti se od naslaga i lagano podmaže tehničkim vazelinom.

Najprecizniji otisak dobiva se ako se oštećeno mjesto nalazi na vodoravnoj površini, au tom slučaju ga je moguće ispuniti rastaljenim metalom niskog tališta, jer stvrdnuti metal stvara točan otisak oštećene površine. Za dobivanje odljeva koriste se babbitt, kositar i, ako je moguće, gips. Voskom i plastelinom dobivaju se otisci oštećenja na okomitim i stropnim površinama. Odljevi i otisci moraju se sačuvati i usporediti s novima dobivenim naknadnim pregledima istih mjesta.

U zavarenim bubnjevima provjeravaju se šavovi, a u kolektorima šavovi zavarenih dna. Provjera prisutnosti pukotina mora se provesti 2 puta prije i nakon unutarnjeg čišćenja površina.

Pregled površine bubnja, otvora za cijevi, fitinga i zavarenih spojeva tijekom pregleda metala i uzorkovanja nedostataka provodi se vanjskim pregledom i pomoću magnetske detekcije čestica (MPD). Površina metala i njegovi zavari provjeravaju se ultrazvučnim detektorom grešaka (US).

Tijekom kontrole kontinuiteta metala bubnja sastavlja se obrazac za čišćenje bubnja, na kojem su sve rupe cijevi numerirane; označite rupe s pukotinama, čireve od korozije na njihovoj površini iu područjima uz rupe cijevi; vizualno i uz pomoć MTD i ultrazvuka nanijeti nedostatke u kontinuitetu metala i zavara (pukotine, ljuske i sl.) s naznakom njihove veličine, kao i najveće dubine i obrisa brušenja svakog defekta.

Oštećenje bubnjeva i dna visokotlačnih kotlova.

Bubnjevi visokotlačnih kotlova izrađeni su od legiranog čelika visoke čvrstoće. Bubanj visokotlačnih kotlova je šuplji čelični cilindar s dva sferna utisnuta dna zavarena na ljusku bubnja na električnim strojevima za zavarivanje; na ovim strojevima zavarene su pojedinačne karike ljuske. Zaostali naponi u zavarima uklanjaju se toplinskom obradom bubnja u pećima.

Unutarnji promjer bubnjeva modernih parnih kotlova doseže 1800 mm, debljina stijenke je 115 mm, a duljina do 18 m.

Treba napomenuti da se pri istom proračunskom tlaku pare na izlazu iz kotla u bubnjeve stavljaju različite sigurnosne granice.

Pri tlaku od 14 MPa, bubnjevi kotlova Taganrog kotlovnice (TKZ), izrađeni od čelika 16GNM, imaju unutarnji promjer od 1800 mm i debljinu stijenke od 90-95 mm; bubnjevi od čelika 16GHMA prije 1972. imali su unutarnji promjer od 1800 mm i debljinu stijenke od 105 do 115 mm. Pogon je započeo proizvodnju bubnjeva od čelika 16GNMA unutarnjeg promjera 1600 mm i debljine stijenke 115 mm.

Bubnjevi kotlova Barnaulske kotlovske tvornice, izrađeni od čelika 16GHMA, imaju unutarnji promjer od 1600 mm i debljinu stijenke od 115 mm.

Radna iskustva pokazala su da bubnjevi od čelika 16GNMA imaju najbolju radnu pouzdanost. Najkarakterističnija oštećenja na cilindričnom dijelu i u dnu bubnjeva visokotlačnih parnih kotlova u radu su: pukotine: u području rupa (uglavnom radijalnih), okrenutih prema unutarnjoj površini plašta i rupe; pretežno paralelne generatrise bubnja i smještene u blizini rupa u neoslabljenim područjima, uglavnom u donjem dijelu bubnja; na površini rupa i ispod valjanih spojeva; u blizini zavarenih šavova nosača za pričvršćivanje uređaja unutar bubnja; u blizini zavarenih šavova šape zatvarača okna; na unutarnjoj površini na mjestima prirubnica utisnutih dna; na mjestima zavarivanja tvorničkih montažnih dijelova; prstenasti prstenovi na zavarenom šavu za jačanje ruba okna; korozivna erozija školjki i dna bačvi; jama, lanci jamica i ljuski na vanjskoj i unutarnjoj površini ljuski i dna te površini rupa; svežnjevi u listovima, uključujući one koji idu na površinu bubnja i dna.

Kako bi se otkrile pukotine tijekom popravka, potrebno je ukloniti sve unutarnje uređaje bubnja iz bubnja, očistiti metal u blizini rupa brusnim kotačem.

Demontažu unutarbubanjskih uređaja potrebno je izvesti plinskim rezanjem na način da duljina preostalog dijela nosača bude najmanje 15 mm.

Tijekom vanjskog pregleda prije brušenja, pukotine na unutarnjoj površini bubnja mogu se prepoznati po oksidnim valjcima formiranim iznad njega. U dvojbenim slučajevima koristi se ultrazvučna ili magnetska detekcija grešaka.

Obično se pukotine nalaze unutar vodenog prostora, rjeđe su pukotine zahvaćene otvorima cijevi, najčešće se pukotine protežu do dubine od 5-7 mm.

Širina pukotina po dubini metala nije ista, one postaju ili šire ili uže. Neke se pukotine javljaju na različitim mjestima bubnjeva, druge se nalaze u zoni otvora cijevi i na površini i iznutra i imaju pravilnu orijentaciju u odnosu na maksimalna vlačna naprezanja uslijed unutarnjeg tlaka.

Većina bubnjeva zahvaćenih pukotinama (područja u blizini rupa) izrađeni su od čelika 16GNM, no pukotine su pronađene i na bubnjevima od čelika 22K i 15M.

Utvrđeno je da su pukotine u određenoj mjeri povezane s metalurškim ili tehnološkim nedostacima u proizvodnji, ugradnji ili popravku bubnjeva. Pojava tipičnih pukotina povezana je s velikim naprezanjima na rubovima rupe, koja su zbroj tri vrste naprezanja: kemijskog, toplinskog i tehnološkog. Fluktuacije naprezanja također igraju važnu ulogu u nastanku i razvoju pukotina.