Конструкция барабанов паровых котлов и внутрибарабанных устройств. Барабаны паровых отопительных котлов

Барабанные котлы широко применяют на ТЭС. Наличие одного или нескольких барабанов с фиксированной границей раздела между паром и водой является отличительной чертой этих котлов. Питательная вода в них, как правило, после экономайзера 1 (см. рис. 6, а) подается в барабан 2, где смешивается с котловой водой (водой, заполняющей барабан и экраны). Смесь котловой и питательной воды по опускным необогреваемым трубам 3 из барабана поступает в нижние распределительные коллектора 4, а затем в экраны 5 (испарительные поверхности). В экранах вода получает теплоту Q от продуктов сгорания топлива и закипает. Образующаяся пароводяная смесь поднимается в барабан. Здесь происходит разделение пара и воды. Пар по трубам, соединенным с верхней частью барабана, направляется в перегреватель 6, а вода снова в опускные трубы 3.

Объемы барабана, заполненные водой и паром, называют соответственно водяным и паровым, а поверхность их разделяющую - зеркалом испарения. Уровень воды в барабане при работе котла колеблется между низшим и высшим. Низший уровень определяется надежным поступлением воды в опускные трубы, а высший - исключением возможности попадания воды в пароперегреватель. Объем воды между этими уровнями позволяет барабанному котлу некоторое время работать без подачи в него питательной воды.

В экранах за один проход испаряется лишь часть (от 4 до. 25 %) поступающей в них воды. Тем самым обеспечивается достаточно надежное охлаждение труб. Предотвратить накопление солей, осаждающихся при испарении воды на внутренней поверхности - труб, удается благодаря непрерывному удалению части котловой воды из котла. Поэтому для питания котла допускается использование воды с относительно большим содержанием растворенных в ней солей.

Замкнутую систему, состоящую из барабана, опускных труб, коллектора и испарительных поверхностей, по которой многократно движется рабочее тело, принято называть контуром циркуляции, а движение воды в нем - циркуляцией. Движение рабочей среды, обусловленное только различием веса столбов воды в опускных трубах и пароводяной смеси в подъемных, называют естественной циркуляцией, а паровой котел - барабанным с естественной циркуляцией. Естественная циркуляция возможна лишь 14

В котлах с давлением, не превышающем 18,5 МПа. При большем давлении из-за малой разности плотностей пароводяной смеси и воды устойчивое движение рабочей среды в циркуляционном контуре обеспечить трудно. Если движение среды в циркуляционном контуре создается насосом 8 (см. рис. 6, б), то циркуляция называется принудительной, а паровой котел - барабанным с принудительной циркуляцией. Принудительная циркуляция позволяет выполнять экраны из труб меньшего диаметра как с подъемным, так и опускным движением среды в них. К недостаткам такой циркуляции следует отнести необходимость установки специальных насосов (циркуляционных), которые имеют сложную конструкцию, и дополнительный расход энергии на их работу.

Простейший барабанный котел, используемый для получения водяного пара, состоит из горизонтального барабана /, на 3/4 объема заполненного водой, и топки 2 под ним (рис. 7, а). Стенки барабана, обогреваемые снаружи продуктами горения топлива, играют роль теплообменной поверхности.

С ростом паропроизводительности резко возросли размеры и масса котла. Развитие котлов, направленное на увеличение поверхности нагрева при сохранении водяного объема, шло по двум направлениям. Согласно первому направлению увеличение тепло- обменной поверхности достигалось благодаря размещению в водном объеме барабана труб, обогреваемых изнутри продуктами сгорания. Так, появились жаротрубные (рис. 7, б), затем дымогарные и, наконец, комбинированные газотрубные котлы. В жарот трубных котлах в водном объеме барабана 1, параллельно его оси размещены одна или несколько жаровых труб 3, большого диаметра (500-800 мм), в дымогарных - целый пучок труб 3 малого диаметра. В комбинированных газотрубных котлах (рис. 7, в) в начальной части жаровых труб расположена топка 2, а конвективная поверхность выполнена из дымогарных труб 3. Производительность этих котлов была невелика, ввиду ограниченных возможностей размещения жаровых и дымогарных труб в водяном объеме барабана 1. Их использовали в судовых установках, локомобилях и паровозах. В настоящее время их применяют для получения пара на собственные нужды предприятия.

Второе направление в развитии котлов связано с заменой одного барабана несколькими, меньшего диаметра, заполненными водой и пароводяной смесью. Увеличение числа барабанов привело сначала к созданию батарейных котлов, а замена части барабанов - трубами меньшего диаметра, расположенными в потоке дымовых газов, - к водотрубным котлам. Благодаря большим возможностям увеличения паропроизводительности это направление получило широкое развитие в энергетике. Первые водотрубные котлы имели наклоненные к горизонтали (под углом 10-15°). пучки труб 3, которые с помощью камер 4 присоединялись к одному или нескольким горизонтальным барабанам 1 (рис. 7, г). Котлы такой конструкции получили название горизонтально - водотрубных. Среди них особо следует выделить котлы талантливого русского конструктора В. Г. Шухова. Прогрессивная идея, связанная с разделением общих камер, барабанов и трубных пучков на однотипные группы (секции) одинаковой длины и тем же числом труб, заложенная в конструкцию, позволила осуществлять сборку котлов разной паропроизводительности из стандартных деталей. Но такие котлы не могли работать при переменных нагрузках.

Создание вертикально-водотрубных котлов -следующий этап развития котлов. Пучки труб 3, соединяющие верхние и нижние горизонтальные барабаны 1, стали располагать вертикально или под большим углом к горизонту (рис. 7, 5). Повысилась надежность циркуляции рабочей среды, обеспечился доступ к концам труб и тем самым упростились процессы вальцовки и очистки труб. Совершенствование конструкции этих котлов, направленное на повышение надежности и эффективности их работы, привело к появлению современной конструкции котла (рис. 7, е): однобарабан - ного с нижним коллектором 5 небольшого диаметра; опускными трубами 6 и барабаном 1, вынесенными из зоны обогрева за обмуровку котла; полным экранированием топки; конвективными пучками труб с поперечным омыванием продуктами сгорания; предварительным подогревом воздуха 9, воды 8 и перегревом пара 7.

Конструктивная схема современного барабанного котла определяется его мощностью и параметрами пара, видом сжигаемого топлива и характеристиками газовоздушного тракта. Так, с ростом давления меняется соотношение между площадями нагрева - 16

Тельных, испарительных и перегревательных поверхностей. Увеличение давления рабочего тела от р =4 МПа до р =17 МПа приводит к уменьшению доли теплоты q, затраченной на испарение воды с 64 до 38,5 % (рис. 8). Доля теплоты, расходуемой на подогрев воды, увеличивается при этом с 16,5 до 26,5 %, а на перегрев пара -с 19,5 до 35 %. Поэтому с повышением давления растут площади нагревательной и перегревательной поверхностей, а площадь испарительной поверхности уменьшается.

На рис. 9 приведена схема барабанного котла с естественной циркуляцией Еп-640 - 13,8-540/S40 ГМ. предназначен для получения пара при сжигании газа и работы в блоке с турбиной мощностью 200 МВт. Номинальная производительность 640 т/ч, рабочее давление пара на выходе из котла 13,8 МПа, температура свежего пара и пара промежуточного перегрева 540 °С. Котел включает топку 2, конвективную шахту 9 и горизонтальный газоход 6, соединяющий топку с конвективной шахтой. Топка призматической формы (в плане представляет прямоугольник 18,6 X X 7,35 м) экранирована трубами испарительной поверхности диаметром 60x6 мм. Все экраны 3 с помощью тяг подвешены к металлоконструкциям потолочного перекрытия и могут свободно расширяться вниз. Для уменьшения влияния неравномерности обогрева на циркуляцию экраны секционированы: трубы с коллекторами выполнены в виде отдельных панелей, каждая из которых представляет собой отдельный циркуляционный контур.

Топка оборудована двенадцатью газомазутными горелками 1,

Установленными в два яруса на одной стенке. В ее верхней части расположен ширмовый перегреватель 4. В горизонтальном газоходе помещены два пакета конвективного перегревателя 5 высокого давления.

Потолок топки, горизонтального газохода и поворотной камеры экранированы трубами перегревателя 7 высокого давления.

В конвективной шахте размещены (последовательно по ходу газов) выходной 8 и входной 10 пакеты перегревателя низкого давления, первая (по ходу пара) ступень 11 перегревателя высокого давления и экономайзер 12. Два регенеративных воздухоподогревателя (РВП) установлены вне здания котельной.

БАРАБАНЫ ПАРОВЫХ КОТЛОВ И ВНУТРИБАРАБАННЫЕ УСТРОЙСТВА

Основным элементом парового барабанного котла (рис. 46) является барабан 1, к которому присоединяются кипятильные 17 и опускные 18 трубы, питательные трубы 6, предохранительные устройства и контрольно-измерительные приборы. Внутри барабана размещаются сепарационные устройства 5.

Барабаны изготовляют из листовой котельной стали толщиной от 13 до 40 мм (в зависимости от давления пара) диаметром до 1000 мм со штампованными днищами 7 и лазом 8.

Внутреннюю часть объема барабана, всегда заполненную водой до определенного уровня, называют водяным объемом, а заполненную паром при работе котла - паровым объемом. Паровой объем необходим для сбора пара, образующегося в кипятильных трубах.

Поверхность кипящей воды в барабане, отделяющая водяной объем от парового, называется зеркалом испарения, которое должно находиться между отметками низшего и высшего уровня воды в котле, уровень воды, заключенный в этом объеме, в процессе парообразования непрерывно изменяется как в сторону повышения, так и в сторону понижения, но в пределах, установленных отметками уровня воды, что позволяет машинисту регулировать работу

котла.

Поверхность стенок котла, омываемая с внутренней стороны водой или паром, а с наружной - газами, называется поверхностью нагрева, измеряется в квадратных метрах и обозначается Нц. Поверхность нагрева определяют обычно со стороны, обогреваемой газами.

Рис. 46. Паровой двухбарабанный водотрубный котел ДКВ

:

1 и 11 - верхний и нижний барабаны котла, 2 - водяной объем, 3 - паровое пространство; 4 - зеркало испарения, 5 и 10 - сепарационное и обдувочное устройства, 6 и 18 - питательная и опускная трубы, 7 - днище котла, 8 - лаз, 9 - место размещения пароперегревателя 12 - труба для продувки котла, 13 - коллектор бокового экрана, 14 - зольник, 15 - горелка, 16 - топка, 17 - кипятильные трубы

Поверхность нагрева, получающая тепло излучением горящего слоя твердого топлива или факела жидкого или газообразного топлива в топке, называется радиационной.

Поверхность нагрева остальных частей котла, воспринимающая тепло горячих дымовых газов путем соприкосновения с ними, называется конвективной. В паровом котле горячими газами омывается только та часть его, которая с внутренней стороны охлаждается водой. Линия, отделяющая обогреваемую газами поверхность от необогреваемой, называется огневой линией.

Во избежание обнажения стенок котла и для обеспечения надежности и безопасности его работы низший допустимый уровень воды в барабане, омываемом газами, должен располагаться на 100 мм выше стенок поверхности нагрева, обогреваемых газами.

Для наблюдения за уровнем воды в котле устанавливают водоуказательные приборы (водоуказатели). Низший и высший допустимые уровни воды в котле отмечаются на приборах металлическими стрелками, прикрепленными к водоуказателю. Низший уровень воды должен быть не менее чем на 25 мм выше нижней видимой кромки стекла водоуказателя, а высший уровень - не менее чем на 25 мм ниже верхней видимой кромки водоуказателя (сверх этого уровня нельзя накачивать воду в котел во избежание выброса воды в паропровод). Расстояние между высшим и низшим уровнями выбирают от 50 до 100 мм (в зависимости от размеров котла). Кроме того, на этих уровнях ставят пароводопробные ы, с помощью которых также можно определить, находится ли уровень воды в допустимых пределах.

Давление пара в котле при его работе должно быть постоянным; оно называется рабочим давлением и контролируется манометром, устанавливаемым на сифонной изогнутой трубке, снабженной трехходовым ом. При увеличении давления пара свыше рабочего на котле ставят предохранительные клапаны, которые автоматически выпускают избыток пара в атмосферу.

Кроме указанных контрольных приборов на котле устанавливают: питательный обратный клапан и вентиль, через который в котел подается питательная вода; паровой запорный вентиль или задвижку, через которую отбирается пар из котла; спускные приборы-вентили, размещаемые в самой нижней части котла для периодической продувки от осевшей грязи (шлама) и спуска воды.

Циркуляция воды в котлах. Для надежной работы котельного агрегата большое значение имеет правильная организация движения воды в паровом котле, которая называется циркуляцией. Циркуляция может быть естественной и принудительной. Естественная циркуляция происходит под действием сил, обусловленных разностью плотностей воды на необогреваемых участках (опускных трубах) и пароводяной смеси на подогреваемых участках (экранных трубах).

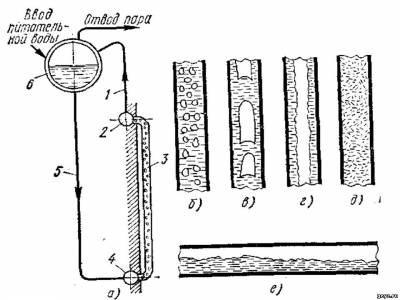

Естественная циркуляция может происходить в замкнутом контуре (рис. 47, а), состоящем из двух систем труб, которые соединены последовательно и заполнены водой. Если в этом контуре одна система труб 3 обогревается, а другая нет, то вода, заполняющая контур, приходит в движение в направлении стрелок, указанных на рисунке. Причинами такого движения являются интенсивное парообразование в обогреваемых трубах, расположенных в топке, образование пароводяной cмecи с плотностью меньшей, чем воды, находящейся в менее обогреваемых или совсем не обогреваемых опускных трубах 5, что создает напор естественной циркуляции.

Рис. 47. Упрощенная схема естественной циркуляция (а) и структура потока пароводяной смеси в трубах (б-е)

:

1- и 5 - отводящие и подводящие (опускные) трубы, 2 и 4- верхний и нижний коллекторы, 3 - обогреваемые подъемные трубы, 6 - барабан

Последовательность процесса парообразования в кипятильных трубах котла показана на рис. 47, б ~ д. Образовавшиеся пузырьки дара сначала небольшого объема (рис. 47, о), поднимаясь вверх, соединяются, образуя так называемый снарядный поток (рис. 47, в), затем отдельные пузыри-снаряды сливаются, образуя в центре трубы стержень (рис. 47, г) п оставляя на стенках обогреваемой трубы слой воды, при этом скорость пароводяной смеси возрастает, в результате чего пленка воды будет срываться со стенок труб в виде капель, распределяться по всему объему (рис. 47,д,е) и в таком состоянии поступать в барабан котла.

Расход воды через любой циркуляционный контур значительно превышает количество образующегося в нем пара. Отношение количества воды, вошедшей в контур, к количеству образующегося в нем пара, называется краткостью циркуляции, т. е. ІCц = Сгщ/Сшп. Эта величина изменяется в широких пределах (от 5 до 200 и более) для различных конструкций котлов, их рабочих давлений и паропроизводительности, например, кратность циркуляции для экранированных котлов с давлением до 3,9 МПа: трехбарабанных 40 - 50; двухбарабанных 30 - 40; однобapaбанныx 20-25, а для котлов малой мощности с давлением 1,4 МПа - 150-200.

В котельных агрегатах с принудительной циркуляцией (рис. 48, а) движение воды по испарительному контуру осуществляется специальными насосами.

В прямоточных котлах (рис. 48, б) полное испарение воды происходит за время однократного прямоточного прохождения воды в испарительной поверхности нагрева.

Сепарационные устройства. Пар, образующийся в испарительных поверхностях нагрева котла, с большими скоростями выносится через зеркало испарения в паровое пространство барабана котла, увлекая с собой мелкие капельки воды с растворенными в ней солями. Эти соли после испарения капелек воды в пароперегревателе отлагаются на внутренней поверхности змеевиков, в результате чего в них ухудшается теплообмен и возникает нежелательное повышение температуры трубок пароперегревателя. Соли могут отложиться также в арматуре паропроводов и привести к нарушению ее плотности. Размеры капелек воды, содержащихся в паре, колеблются в широких пределах.

Влажный пар характеризуется влажностью и солесодержанием. Влажностью пара называют отношение массы влаги, содержащейся в нем, к общей массе влажного пара, выраженное в процентах, а солесодержанием пара - отношение И^/Ск.в (100 мг/кг), где W- влажность насыщенного пара, %; Ск.в - солесодержание котловой воды, мг/кг. Влажность пара, выходящего из барабана котла, увеличивается с повышением паронапряжения и напряжения зеркала испарения, т. е. с возрастанием отношения часового количества пара, произведенного котлом (м^/ч), к площади зеркала испарения (м^) и с повышением паронапряжения парового объема котла, т. е. с повышением отношения часового количества пара, произведенного котлом (м^ч), к объему парового пространства барабана (м^), а также с подъемом воды в барабане.

Для отделения капелек воды от пара применяют различные сепарационные устройства (рис. 49), построенные на использовании разных механических факторов: гравитации, инерции, пленочного эффекта. Простейшей конструкцией является труба с отверстиями (рис. 49, а).

Гравитационная весовая сепарация осуществляется, естественно, в процессе движения пара в барабане котла вверх к выходу из него. Для выравнивания распределения скоростей подъема пара по барабану в его водяном пространстве (рис. 49, г) устанавливают погруженный дырчатый лист. Для дополнительной сепарации в паровом пространстве на выходе пара из барабана ставят пароприемный дырчатый лист. Инерционная сепарация (рис. 49, б, б) осуществляется созданием резких поворотов потока пароводяной смеси, поступающей в барабан котла из экранных труб, для чего ставят отбойные щитки, а с целью улучшения сепарации пара на его пути дополнительно устанавливают дырчатые листы (рис. 49, д), пар изменяет направление движения, и под действием силы инерции происходит дополнительное отделение капель воды.

Наиболее эффективное отделение капелек воды от пара происходит в циклоне (рис. 49, е) путем интенсивного закручивания потока пара, что объясняется использованием в них так называемой пленочной сепарации.

Пленочная сепарация основана на принципе прилипания частиц влаги, находящейся в паре, на увлажненную или сильно развитую поверхность. При ударе потока влажного пара о такую вертикальную или наклонную поверхность на ней образуется в результате слияния мельчайших частиц влаги сплошная водяная пленка, которая достаточно прочна и не отрывается паром, но в то же время беспрепятственно и непрерывно стекает в водяное пространство барабана котла, а пар через крышку циклона выходит в паровое пространство котла. Установка жалюзей в верхней части циклона служит для перевода вихреобразното движения пара в прямолинейное;, что способствует лучшему использованию пароводяного пространства барабана котла.

При использовании сепарационных устройств снижается содержание влаги в паре до 0,1 - 0,15%.

Рис. 49. Схемы сепарационных устройств в паровых котлах низкого и среднего давления

:

а - труба с отверстиями, б - отбойные щитки, в - отбойные щитки, жалюзийный сепаратор с дырчатым листом, г - утопленные листы, жалюзийный сепаратор с дырчатым листом, д - щитки, утопленный лист п жалюзийный сепаратор с дырчатым листом, е - внутрибарабанные циклоны, жалюзийный сепаратор и дырчатый лист (иногда циклоны размещены вне барабана - выносные циклоны)

Содержание примесей в паре на выходе из котла не должно превышать допустимых значений, которые определяются условиями предотвращения солевых отложений в тракте перегреватель-турбина. В прямоточном котле, где часть примесей, содержащихся в воде, откладывается на поверхностях нагрева, а оставшаяся часть переходит в пар и уносится им, единственный путь получение чистого пара - это улучшение качества питательной воды. С ростом давления рабочей среды концентрация примесей в паре увеличивается, а качество его приближается к качеству питательной воды. В связи с этим качество пара, выдаваемого прямоточным котлом, нормируют по питательной воде. Поэтому требования к качеству питательной воды у прямоточных котлов значительно выше, чем у барабанных.

В барабанном котле получение чистого пара определяется растворимостью солей в паре и механическим уносом капель влаги потоком пара в барабане. Растворимость веществ в паре имеет ряд особенностей. Во-первых, вещества в паре растворяются избирательно. При идентичных условиях растворимость в паре различных соединений неодинакова. Во-вторых, растворяющая способность пара с повышением давления увеличивается. Поэтому при низком и среднем давлении, когда растворимость солей в паре мала, чистота пара в основном определяется уносом капель влаги. Концентрация солей в паре в этом случае зависит не столько от качества захваченной паром влаги, сколько от концентрации солей в ней. Чем меньше концентрация солей в воде, тем лучше получение чистого пара.

При высоком и сверхвысоком давлении пара на его чистоту, кроме механического уноса капель влаги, существенное влияние оказывает и повышенная растворимость солей в паре. В первую очередь кремневой кислоты, а затем солей натрия, гидрооксидов меди и железа. Получение чистого пара, соответствующего по своей чистоте нормам (табл. 19), в барабанных котлах достигается благодаря осуществлению следующих мероприятий:

Питания котла водой соответствующего качества;

. организацией продувки водяного объема барабана котла, часто дополняемой ступенчатым испарением;

. уменьшением влажности насыщенного пара путем сепарации влаги из пара в специальных устройствах и обязательной промывкой насыщенного пара высокого давления питательной водой.

Ниже рассматриваются основные из них. Ступенчатое испарение является весьма эффективным методом повышения чистоты пара. Этот метод позволяет при заданном качестве питательной воды для одинаковых значений продувки получить более чистый пар, чем при одноступенчатом испарении. Сущность его состоит в следующем. Водяной объем барабана котла и парообразующие циркуляционные контуры котла делят на несколько отсеков (ступеней) рис. 104, соединенных параллельно по пару и последовательно по воде. Питательная вода подается в первую ступень l, для второй ступени II питательной водой является продувочная вода первой ступени. Продувочная вода второй ступени II поступает в третью ступень III и т. д. Концентрация примесей в воде нарастает от ступени к ступени. Продувку котла проводят из последней ступени, в воде которой содержится максимальное количество примесей. Наибольшее распространение в современных котлах получили двух- и трехступенчатые схемы рис. 104. Вторая ступень II может быть организована внутри барабана, либо вне его- в выносных циклонах. В трехступенчатой схеме первую I и вторую II ступени выполняют в барабане 1, а третью III - в циклоне 2. Во вторую и третью ступени испарения частично или полностью включают боковые экраны 3. При питательной воде с умеренным солесодержанием используют двухступенчатую схему испарения. При питательной воде низкого качества - трехступенчатую. Производительность каждой ступени испарения выбирают из условия обеспечения минимального соле- и кремнесодержания пара на

выходе из барабана с использованием уравнений солевых балансов. Для схемы двухступенчатого испарения котлов высокого давления, когда общее солесодержание пара в основном определяется уносом кремневой кислоты, эти уравнения имеют вид:

где Si nc , Si цдп, Si 1 и Si 2 - кремнесодержание соответственно Питательной воды первой ступени испарения, пара до промывочного устройства, котловой воды в первой и второй ступенях испарения, мг/кг; к 1 = Si цдп1 /Si 1 , к 2 = Si цдп2 /Si 2 - коэффициенты уноса кремневой кислоты паром в первой и второй ступени испарения; n 1 и n 2 - относительная паропроизводительность первой и второй ступени испарения, в долях от паропроизводительности котла; р - величина продувки, в долях от паропроизводительности. Кремнесодержание питательной воды первой ступени испарения зависит от способа подачи питательной воды в барабан. При отсутствии паропромывочного устройства Si nc = Si nв. При подаче всей питательной воды на паропромывочное устройство

где к прв = Si нп /Si прв - коэффициент уноса кремневой кислоты паром в паропромывочном устройстве; Si нп - кремнесодержание насыщенного пара на выходе из барабана, мг/кг; Si прв - кремнесодержание паропромывочной воды, мг/кг.

Чем хуже качество питательной воды, тем выше должна быть паропроизводительность второй и третьей ступеней испарения. Однако суммарная их производительность не должна превышать 30% паропроизводительности котла, а паропроизводительность третьей ступени должна быть около 7%. Сепарация уменьшает количество примесей, уносимых паром из барабана котла. Допустимая влажность пара на выходе из барабана определяется давлением и наличием его промывки. При отсутствии последней влажность пара должна быть не более 0,02%. При высоком давлении, когда необходимое количество пара обеспечивается в первую очередь промывкой его питательной водой, влажность может быть выше 0,05%, но не более 0,1%.

Процесс образования капелек в паровом объеме определяется принятой схемой подвода пароводяной смеси из парообразующих труб в барабан. При подаче пара выше зеркала испарения капельки в паровом объеме образуются в результате дробления влаги, поступающей с паром в барабан из парообразующих труб. При подводе пароводяной смеси под зеркало испарения, как это выполнено у большинства современных энергетических котлов, образование мелких капель происходит вследствие разрыва оболочек единичных пузырей при выходе их из водяного объема барабана.

В паровом объеме на каплю влаги действуют две противоположно направленные силы: подъемная сила, создаваемая потоком пара, и сила тяжести. Соотношение этих сил и длительность их воздействия на каплю приводят либо к уносу ее паром, либо к осаждению на поверхность воды (осадительная сепарация). Эффективность этого процесса во многом определяется скоростью пара, высотой парового объема барабана и равномерностью загрузки зеркала испарения. Больший эффект осадительной сепарации достигается при меньшей подъемной скорости пара в барабане, т. е. когда средняя весовая паровая нагрузка на метр длины цилиндрической части барабана, т/(ч*м), невелика:

а б = D / l п

где D - паропроизводительность котла, т/ч; l п - длина цилиндрической части барабана, м.

Снижение весовой нагрузки хотя и повышает эффект осадительной сепарации, однако приводит к увеличению размеров барабана, что нельзя признать рациональным особенно для котлов высокого давления. В то же время с увеличением величины аб возрастает унос влаги. Максимально допустимая весовая паровая нагрузка при равномерном выходе пара с зеркала-испарения для давления больше 10 МПа.

Сушку пара, как правило, производят внутрибарабанные устройства:

Гашением кинетической энергии пароводяных струй,истекающих из парообразующих труб;

. начальным разделением пароводяной смеси;

. равномерной раздачей пара по зеркалу испарения с последующей «тонкой» его сушкой в паровом объеме.

Тип и конструкция применяемых в барабане устройств зависят от единичной мощности котла и параметров пара. Внутрибарабанные устройства, проверенные в эксплуатации и освоенные в производстве, показаны на рис. 105.

(а б) max ≈ 80d б k б

Гашение кинетической энергии струи пароводяной смеси и начальное разделение последней в барабане 1 котла среднего давления осуществляется с помощью отбойных щитков 2 (рис. 105, а), жалюзидроссельных стенок с горизонтальным расположением пластин и т. п., а в барабане котла высокого давления с помощью внутрибарабаниых циклонов 6 (рис.105,б). Равномерность распределения пара по сечению барабана и пароотводящим трубам обеспечивается применением уравнительных дроссельных щитов как в водяном объеме (погруженный щит 12 с отверстиями, рис.105, в), так и в паровом объеме на выходе из барабана (пароприемный потолок 4, рис.105,a,б).

Тонкая сушка пара достигается осадительной сепарацией капель влаги в паровом объеме барабана и использованием инерционного жалюзийного сепаратора 3. Отверстия в погруженном листе 12 выполняют диаметром не менее 10 мм (для предотвращения забивания их шламом). Щит располагают на 50-75 мм ниже низшего массового уровня в барабане 1 с расстоянием до стенок барабана не менее 150 мм для стока воды. Равномерность раздачи пара по всему горизонтальному сечению барабана достигается путем создания под погруженным щитом сплошной паровой подушки 11, устойчивость существования которой определяется скоростью движения пара в отверстиях. Чем выше давление в барабане, тем скорость должна быть меньше. Рекомендуются следующие скорости пара:

Опасность захвата больших количеств пара в опускные трубы при этом исключается достаточной высотой слоя воды от нижней плоскости щита до входа в опускные.трубы 10. Для предотвращения прорыва пара в паровой объем, минуя щит, края щита загибают вниз на высоту не менее 50 мм. Пароприемный потолок 4 устанавливается в паровом пространстве перед пароотводящими трубами 5. Диаметр отверстий в потолке 5 мм. Их число определяется из условия обеспечения оптимальной скорости пара. Некоторые значения приведены ниже.

Наряду с использованием осадительной сепарации капель влаги в паровом объеме, в барабанных котлах широко применяют инерционные сепараторы. К ним относят: жалюзийные сепараторы 3, внутрибарабанные устройства 6 и выносные циклоны. Жалюзийные сепараторы часто применяют совместно с пароприемным потолком. Его назначение - сепарация транспортируемой потоком пара влаги. Жалюзийные сепараторы 3 представляют собой набор большого количества волнистых пластин шириной 80 мм, расстояние между которыми около 10 мм. Отделение капель воды в сепараторе происходит ввиду изменения направления движения пароводяного потока при прохождении криволинейных каналов. Капли влаги под действием сил инерции попадают на пластины, смачивают их поверхность и стекают в виде струек. Захват влаги паром из этих струй невозможен, так как скорость пара мала, а капли влаги достаточно крупные. По расположению в паровом пространстве пакеты жалюзи подразделяют на горизонтальные и наклонные. Последние устанавливают под углом 10-30° к вертикали. Наклонные жалюзи обеспечивают относительно большую эффективность сепарации. Поэтому их применяют при высоких весовых нагрузках барабана. Рекомендуемая скорость набегания пара на жалюзи определяется из зависимости

![]()

где k жс - коэффициент пропорциональности, для горизонтальных пакетов kmc = 0,35/0,45; для вертикальных k жс = 1/1,3;- вспомогательный параметр, м/с; ст - коэффициент поверхностного натяжения воды, кг/с2; р" и р" - плотность соответственно пара и воды на линии насыщения, кг/м 3 .

Высота парового объема от верхнего уровня воды до жалюзийного сепаратора должна быть не менее 400 мм. Внутрибарабанные устройства (циклон) используют в качестве основного паросепарационного устройства в мощных барабанных котлах (рис. 106). Он представляет собой цилиндрический вертикальный корпус 3 диаметром 290-350 мм, к которому тангенциально через патрубок 2 подводят пароводяную смесь со скоростью 6- 8 м/с. В циклоне осуществляется двухступенчатая сепарация.

Первая ступень - центробежная, она создается за счет тангенциального подвода пароводяной смеси. Поток закручивается, прижимаясь к поверхности циклона. Вода, прижатая к стенке, стекает вниз. Пар со скоростью около 1 м/с равномерно по всему сечению циклона из под крышки 1 выходит в паровой объем. Вторая ступень - осадительная. Она имеет место при движении пара в объеме циклона. Для предотвращения, прорыва пара через низ циклона, последний перекрывается донышком 5, образующим кольцевое сечение, с расположенными на нем направляющими лопатками 4. Последние обеспечивают спокойный сток воды.

Внутрибарабанные устройства (циклоны) создают равномерную подачу пара в паровой объем барабана по его длине и позволяют снизить ценообразование котловой воды. Однако установка их сложна, особенно монтаж соединительных коробов. Поэтому их применяют при нагрузках, превышающих предельную для погруженных щитов с отверстиями. Число циклонов в барабане определяется единичной нагрузкой на циклон, которая в свою очередь зависит от его размеров и давления в барабане. Так, при диаметре 290 мм нагрузка принимается 4,2; 7,0; 8,2 f/ч соответственно для давления 4, 11,3 и 15,2 МПа.

При ступенчатом испарении пар может осушаться и в выносных циклонах рис.107. Выносные циклоны располагают вне барабана котла и соединяют с ним по пару и воде (см. рис. 104). Выносной циклон представляет собой коллектор 2 (см. рис. 107)1 с внешним диаметром 273-426 мм (чаще всего 426 мм). Пароводяная смесь подводится тангенциально, через штуцера 3, благодаря чему процесс сепарации пара протекает так же, как и во внутрибарабанном циклоне. Выравнивание поля скоростей пара по сечению циклона достигается с помощью листа 1 с отверстиями, расположенного в верхней части циклона. Суммарная площадь отверстий принимается равной 10-20 % площади поперечного сечения циклона. Диаметр отверстий 6-10 мм. В нижней части водяного объема устанавливают крестовину 4, препятствующую воронкообразованию и захвату пара в опускные трубы 5. Подвод пароводяной смеси к циклонам осуществляется выше уровня воды в барабане на 200-500 мм, считая от нижнего штуцера.

Высота циклона определяется суммой необходимых высот парового (1,5-2,5 м) и водяного (2-2,5 м) объемов. Значения паровой нагрузки осевой скорости для выносных циклонов приведены ниже. С увеличением давления в барабане при росте растворимости кремниевой кислоты возрастает ее содержание в паре. При давлении выше 11 МПа даже абсолютная сушка пара не обеспечивает его требуемого качества. Снижение содержания кремниевой кислоты в паре в этом случае достигается путем промывки его питательной водой в паропромывочном устройстве барабана (см. рис. 105). Последнее состоит из барботажных листов 7 с отверстиями диаметром 5 мм, устройства для подачи питательной водs 3 на листы и сливных коробов 9. Для достижения большего эффекта промывки насыщенный пар пропускают через слой питательной воды мелкими струйками.

Необходимый уровень воды на дырчатых листах поддерживается верхней загнутой кромкой листа. Количество воды, необходимой для промывки пара, зависит от паропроизводительности. В современных котлах вся питательная вода подается в раздающий короб, а ее избыток сливается через переливную щель в этом коробе непосредственно в водяной объем барабана, минуя промывку.

Качество пара повышается благодаря протеканию следующих процессов. Во-первых, капли концентрированной воды, унесенные паром, смешиваются с питательной водой и уходящий пар содержит влагу с меньшим солесодержанием. Во-вторых, ввиду большей растворимости примесей в воде, чем в паре, при прохождении паром слоя воды растворенные в нем вещества переходят в питательную воду, а промытый пар уносит с собой эти примеси в количестве, пропорциональном их содержанию в промывочной, а не в котловой воде. После промывки пар подвергают повторной сепарации.

Отличительной чертой котлов этого типа, считается наличие нескольких барабанов, имеющих разделительную фиксированную границу между питающей водой и генерируемым паром.

Характеристика барабанных котлов

Тепло передаётся носителю от сжигаемого топлива, приводящего к его закипанию. Образуемая, таким образом, пароводяная смесь перенаправляется в барабан, где и осуществляется разделение носителя и генерируемого продукта. Благодаря такому принципу работы барабанные котлы обеспечивают высокий уровень производительности, а их КПД достигает 90%.

Рис. 1Характерной особенностью котлов, оборудованных барабанами, считается возможность получения низкотемпературного пара, благодаря чему холодный запуск агрегата существенно упрощается. Требования, относящиеся к качеству используемой воды умеренные, ведь есть возможность выведения солей посредством непрерывной продувки. Котлы с барабанами имеют повышенную аккумулирующую способность, благодаря чему исключаются резкие изменения нагрузки, в процессе частотной регуляции сети.

Есть несколько аспектов в устройстве барабанных котлов, требующих модернизации:

- толстые стенки барабана - существенно ослаблены множеством отверстий, наличие которых обусловлено потребностями трубной системы. Указанный аспект, приводит к возникновению избыточных температурных напряжений, способных стать причиной возникновения трещин;

- ограниченная скорость пуска – избежать термических трещин, можно только существенно снизив скорость пуска;

- ограниченный диапазон рабочего давления – агрегаты с естественной циркуляцией, могут работать с давлением не выше 17-18Мпа. Если пренебречь указанным аспектом, то вода не сможет естественно циркулировать в котельном экране.

Устройство барабанных паровых агрегатов

Универсальное устройство барабана котла, обеспечивающего высокий КПД, включает ряд компонентов:

- барабаны – нижний, верхний;

- объём водяной;

- пространство паровое;

- испарительное зеркало;

- устройство обдувки и сепарации;

- трубы – опускные, питательные, кипятильные, продувочные.

Рис. 2

Рис. 2

Котлы, помимо указанных элементов, обеспечивающих выполнение основных операций, комплектуются пароперегревателем, горелками, топкой и зольником. Предусматривается лаз, используемый с целью очистки внутреннего пространства, днище и экранный боковой коллектор.

Ключевым элементом в устройстве котла считается барабан, соединяемый с опускными, питательными и кипятильными трубами. Достижение нужного уровня функциональности агрегатов с естественной циркуляцией, обеспечивается посредством контрольно-измерительной аппаратуры. Безопасность работы гарантируется наличием предохранительных устройств.

Барабан котла изготавливают с применением листовой стали, имеющей толщину 13 – 40мм (точный параметр, зависит от уровня давления пара, то есть эксплуатационных условий). Диаметр листов достигает 100см, у них штампованные днища, которых проделывается лаз. Барабан служит вместилищем сепарационных устройств.

Уяснить принцип работы барабанного котла, позволит детальное рассмотрение всех процессов, проходящих в ходе генерирования низкотемпературного пара. Основным питающим компонентом служит вода, поступающая в экономайзер, а если устройство конкретной модификации не предусматривает его наличия, то в питательный трубопровод. Оттуда жидкость перемещается в барабан, в котором происходит её смешивание с заполняющей его водой. Верхний сегмент объёма наполняется паром, а нижняя часть используется с целью аккумуляции воды. Разделяющая их поверхность получила название зеркала испарения.

Рис. 3

Рис. 3

Именно подобное устройство позволяет добиться быстрого опускания смеси котловой и барабанной жидкости по необогреваемым трубам в распределительный коллектор, а затем и в топочные экраны, выполняющие функцию испарительной поверхности.

Подобный принцип работы выражается в следующем:

- вода, движущаяся вверх по трубам, перенимает тепло, передаваемое продуктами сгорания, например, топочным газом;

- нагреваясь до необходимого уровня жидкость частично испаряется;

- находящаяся в обогреваемых трубах смесь воды и пара, снова направляется в барабан;

- происходит разделение смеси на исходные компоненты.

Функционируя по такому принципу, барабанные котлы с естественной циркуляцией обеспечивают высокий КПД.

Устройство барабана, предполагает разделение внутреннего объёма, посредством зеркала испарения. Находящийся в паровом объёме носитель перенаправляется к пароперегревателю, по трубам, находящимся в верхнем сегменте барабана. Оставшийся в водяном объёме носитель, смешивается с питательной водой, которая перенаправляется из экономайзера, после чего снова циркулирует в опускные трубы.

Универсальное устройство барабана котла, обеспечивает эффективный принцип работы. Определяющее значение имеет уровень жидкости в барабане, колеблющийся между верхним и нижним положением. Нижний уровень формируется за счёт непрерывного поступления жидкости, доставляемой в опускные трубы. Верхний уровень поддерживается благодаря препятствованию проникновения воды во внутреннее пространство пароперегревателя. Работа по подобной схеме, обеспечивает функционирование барабанного котла в течение определённого времени без дополнительных поступлений питающего носителя.

Вода, поступающая парообразующие трубы в течение одного прохода не испаряется полностью. Удаётся добиться преобразования 25% жидкости в пар.

Благодаря работе по указанной схеме, удаётся добиться следующих преимуществ:

- охлаждение подъёмных металлических труб;

- исключение накопления солей;

- непрерывное устранение некоторого объёма котловой жидкости;

- возможность использования питающей воды, содержащей большое количество солей.

Принцип естественной циркуляции жидкости

Естественная циркуляция жидкости, обусловленная специфическим устройством барабанного котла, называется замкнутой системой, включающей следующие элементы:

- барабан;

- опускные трубы;

- подъёмные трубы;

- коллекторы.

Рис. 4

Рис. 4

Рабочее тело многократно перемещается по указанным элементам, благодаря чему эта схема получила название естественного циркуляционного контура. Динамика среды обеспечивается разницей, возникающей между массой столба жидкости, находящегося в опускных трубах и смеси пара с водой, циркулирующей в подъёмных трубах. Именно этот процесс и считается естественной циркуляцией.

Циркуляционные контуры характеризуются возникновением перепада давления. Указанное явление носит название динамичного напора циркуляции, зависящего от разности плотности жидкости и смеси воды с паром, высоты контура. Циркуляционный контур позволяет преодолеть сопротивление, препятствующее продвижению потоков по трубам. Величина давления в паровых барабанных котлах, работающих по принципу естественной циркуляции, не превышает 0.1Мпа.

Благодаря такому устройству циркуляционные контуры, имеют следующие особенности:

- развитие больших скоростей просто невозможно;

- смесь воды и пара, движущаяся с низкими скоростями, подвергается расслоению;

- избежать расслоения, можно расположив обогреваемые трубы в вертикальном положении.

Благодаря этому будет, достигнут истинный принцип естественной циркуляции.

Продувка котлов

Несмотря на универсальное устройство барабанных котлов с естественной системой циркуляции, они всё же нуждаются в периодическом профилактическом обслуживании, заключающемся в процессе непрерывной продувки. Технология продувки сводится к отведению из парового агрегата избыточных солей, аккумулирующихся в котловой жидкости и придающих избыточную жёсткость, наряду со шламом и щелочами. Выполняя непрерывную продувку барабанного котла, производят замену воды, добавляя жидкость, содержащую меньшое количество солей.

Рис. 5

Технология продувки котла

Рис. 5

Технология продувки котла

Непрерывная методика продувки

Предпочтение отдаётся непрерывному процессу продувки, способствующему постоянному выводу избыточных солей.

Преимущественно барабанные котлы с естественной циркуляцией подвергаются продувке в следующем порядке:

- перенаправление жидкости во время продувки в сепаратор;

- расширению воды в сепараторе;

- отделение воды от пара;

- отведение пара в процессе продувки в деаэратор;

- слив в канализацию прошедшей через подогреватель разогретой воды.

Преимущественно процесс связан с выведением воды, находящейся в верхнем барабане. Непрерывность процесса продувки, обеспечивается особенностями устройства барабанного котла, выражающимися в наличии специальной запорной арматуры в виде задвижек и вентилей.

Трубопровод, используемый в процессе непрерывной продувки, оснащается регулирующими устройствами, последовательно за которыми монтируется запорная арматура. Устройство оборудования, предусматривает использование в ходе непрерывной продувки отдельных трубопроводов на каждый барабанный котёл.

Периодическая технология продувки

Альтернативой непрерывной методике, считается периодическая продувка, осуществляется через временные промежутки. Метод продувки направлен на устранение шлама, аккумулирующегося в нижних точках барабанного котла. Процесс периодической продувки поделён на несколько кратковременных операций, в ходе которых осуществляется крупный сброс жидкости, увлекающей за собой шлам, удаляемый через барботер. Выведенная посредством продувки в расширитель вода охлаждается и сбрасывается в канализацию.

Правила выполнения продувки

Есть несколько основных условий выполнения продувки паровых агрегатов циркуляционного типа:

- процедура продувки проводится раз в 20 дней – в случае повышенной жёсткости воды;

- выполняя холодную продувку, производят спуск пара, благодаря чему добиваются охлаждения кранов до +35°C. Когда процесс завершён, открывают люки, сливая жидкость и охлаждая паровой агрегат;

- требуется осуществлять промывку парового оборудования, посредством насоса, подающего воду под давлением;

- после промывку, приступают к продувке паровой системы.

Правильно выполнив продувку парового барабанного котла, удастся надолго избавить агрегат от пагубного воздействия щелочей и солей, которые будут эффективно отведены, вместе с прочими примесями.

Схема котлов барабанного типа

Наглядно понять порядок выполнения продувки, можно взглянув на наглядную схему барабанного котла, представленную следующими элементами:

- горелки;

- топка;

- экран;

- барабан;

- трубы – опускные.

Неотъемлемыми компонентами схемы парового циркуляционного агрегата, принято считать следующие компоненты:

- фестон;

- пароперегреватель;

- газоход конвективного типа;

- экономайзер;

- подогреватель воздуха трубчатого типа.

Обязательно в состав стандартной схемы входит нижний коллектор, относящийся к экрану топки.

Рис. 6

Рис. 6

Подобная схема парового барабанного котла применима к оборудованию, работающему на пылевидном топливе. Детально разобрав схему парового агрегата, можно понять, каким образом, выполняется продувка и важен этот процесс, продлевающий эксплуатационный срок барабанного котла. Зная устройство оборудования, возможно выполнение продувки более эффективно.

Ремонтные работы, по восстановлению функциональности барабанных котлов

Если пренебрегать продувкой в качестве профилактической операции, возможно возникновение неполадок, устранить которые получится, только проведя квалифицированный ремонт барабанного котла.

Рис. 7

Рис. 7

Основные дефекты парового оборудования

Проводя ремонт парового агрегата, следует детально изучить его схему и устройство, без чего приступать к выполнению мероприятий, направленных на восстановление целостности оборудования нецелесообразно. Основной проблемой паровых барабанных котлов, считается коррозия металла, преимущественно выражающаяся в формировании отдельно расположенных раковин, подлежащих завариванию.

Внимание! Если размер раковины больше 4см, то ремонт, посредством заваривания можно проводить только в случае, отдаления коррозийных элементов друг от друга на расстоянии 12см.

Основной проблемой, требующей срочного ремонта барабанных котлов, считается возникновение трещин на обечайках барабанов и листах днища. Причиной таких дефектов, могут стать остаточные напряжения, неизбежно возникающие в ходе эксплуатации.

Возникают трещины на паровых барабанных котлах в следующих местах:

- зона приваривания кронштейнов;

- места фиксации устройств, расположенных внутри барабана;

- швы приварки затворных лап лаза.

Методы и инструменты, используемые в процессе ремонта

Устройство барабанного котла предопределяет возникновение дефектов в районе кольцевых и стыковых швов, проявляющихся в виде трещин, шлаковых включений, пор. Если возникшие остаточные включения не снимаются в ходе термической обработки, то трещины возникают и на внутренних поверхностях. Специфика ремонта барабанных котлов, в случае возникновения таких дефектов, зависит от глубины трещин, составляющей 1 – 6 мм. Ремонт парового агрегата, будет состоять в снятии поверхностного металлического слоя толщиной до 8мм.

Внимание! Выполнять после этого наплавку не следует, ведь прочность барабанного котла не снижается.

Удаление слоя металла осуществляется, посредством шлифовальной машины. Обеспечить полноценный ремонт, поможет абразивный круг, имеющий зернистость 50мкм. Устранение дефектов проводится под контролем ультразвуковой, а порой и магнитопорошковой дефектоскопии.

Выполнив выборку дефекта, требуется проверить прочность элементов парового агрегата, подвергшихся удалению слоя металла. Проводится ремонт барабанов котлов посредством сварки, с использованием следующих электродов: УОНИ-13/55 (сталь 16ГНМ), УОНИ-13/45 (сталь 22К).

Метод ремонта парового агрегата зависит от размеров дефектов. Если трещина имеет глубину 6мм, то она просто вырубается посредством пневматического зубила, а впоследствии зачищается абразивным кругом. Когда трещина такого размера появляется на трубном отверстии, её ремонт проводится методом рассверливания и расточки. Ускорить ремонт парового агрегата, позволит использование фрезерных станков, посредством которых осуществляется выборка трещин.

Внимание! Строго запрещено выводить трещины огневым способом.

Правила выполнения ремонта паровых агрегатов

Осуществляя ремонт, необходимо придерживаться следующих правил:

- отслеживать температуру шлифовального круга – не допускать перегрева;

- создание плавных переходов в местах выборки – должны отсутствовать заусенцы и острые углы;

- растачивание уступов на трубных отверстиях;

- обязательное выполнение повторной дефектоскопии магнитопорошковым методом;

- зачистка абразивным кругом металлической поверхности, имеющей ширину от 10мм.

Выполняя ремонт парового агрегата, на внутренней поверхности барабана наплавляют металлические пластины, имеющие толщину порядка 15мм. Предварительно выполняется подогрев области наплавки, разогреваемой до 150 - 200°C.

Внимание! Когда делают ремонт указанным способом, предусмотрительно расширяют зону подогрева относительно области наплавки, приблизительно на 150мм с каждой из сторон. Контроль над температурными показателями в процессе ремонта парового агрегата осуществляют с использованием термопар, которые привариваются на границах зон.

Если ремонт проводится методом однослойной наплавки, то валики следует располагать перпендикулярно барабанной оси, каждый последующий из них, должен перекрывать предыдущий на 1/3. Осуществляя ремонт по технологии многослойной наплавки, отдают предпочтение чередованию слоёв. Ремонт по технологии многослойной наплавки, направлен на увеличение толщины стенок на 3-5мм.

Внимание! Требуется добиться объёма наплавляемой стали на уровне 400см3/м2.

Методики измерения уровня воды в котельном барабане

Измерение уровня в барабане котла осуществляется посредством колонок водосмотрового типа, характеризующихся прямым действием. Дополнительно устанавливаются датчики, измеряющие перепады давления, комплектуемые вторичными электронными приборами. Период растопки контролируется посредством сельсиновых датчиков, одновременно с этим уровень в барабане поддерживается регулирующими клапанами.

Рис. 8

Рис. 8

Дистанционное измерение уровня воды, связано с использованием электрической станции, подсоединённой к паровому агрегату вертикальными трубками, произведёнными с использованием немагнитных материалов.

Трубка выполняет функцию вместилища, содержащего следующие элементы:

- ферромагнитные поплавки;

- трансформаторные дифференциальные датчики;

- измерительная схема.

Внимание! Измерение уровня посредством подобного устройства, считается не очень надёжным из-за присутствия в его конструкции динамичных поплавков.

Оптимальной методикой измерения уровня, считается гидростатическая методика, представленная в виде следующей системы:

- водоуравнительный сосуд;

- импульсная трубка;

- дифманометр.

Измерение уровня по этой системе не может быть полностью автоматизировано в случае работы котла в различных режимах. Устройство парового агрегата, позволяет добиться высокого уровня КПД. Износ основных деталей минимальный, а если своевременно выполнять продувку, то можно избежать ремонта оборудования. Обеспечить полноценное функционирование техники, поможет непрестанное измерение уровня воды в барабане. Соблюдая правила эксплуатации и профилактических процедур, можно существенно повысить производительность оборудования, снизив затраты на обслуживание и ремонт.