Принципиальная схема работы винтового компрессора. Винтовой компрессор: принцип работы, ремонт

Лекция 10.

Принцип действия винтового компрессора. Винтовые компрессоры, как и поршневые, относятся к классу компрессоров объемного принципа действия. Повышение давления газа (пара) в них достигается за счет уменьшения замкнутого объема, образуемого впадинами винтов и стенками корпуса.

В зависимости от фазового состояния, соотношения фаз и состава рабочего вещества винтовые компрессоры делятся на следующие типа:

1) винтовые маслозаполненные компрессоры (ВМК);

2) винтовые компрессоры сухого сжатия (ВКС), в которых основные детали могут охлаждаться паром или жидкостью;

3) винтовые компрессоры мокрого сжатия, работающие с впрыском в рабочие полости сравнительно небольшого количества жидкости, главным образом с целью снижения температуры сжимаемого газа.

В настоящее время винтовые компрессоры используются в основном в холодильных машинах. Преимущественное применение в холодильной технике нашли винтовые маслозаполненные компрессоры. Масло впрыскивается в рабочие полости ВМК, где оно обеспечивает уплотнение зазоров между рабочими органами компрессора, отвод теплоты сжатия газа от нагретых деталей, смазывание компрессора и снижение уровня шума.

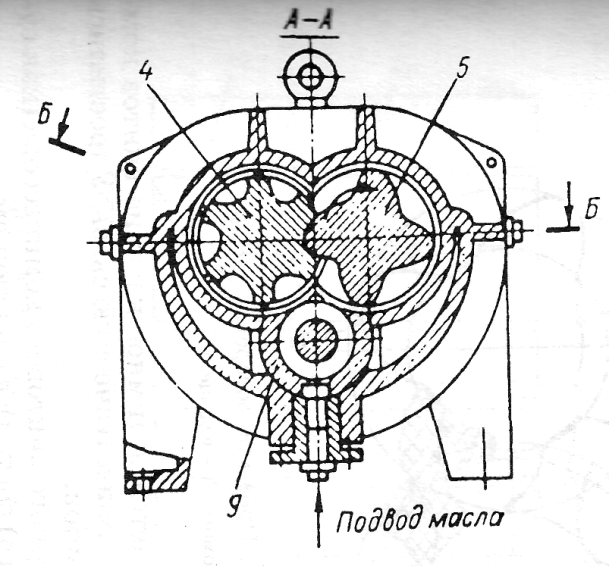

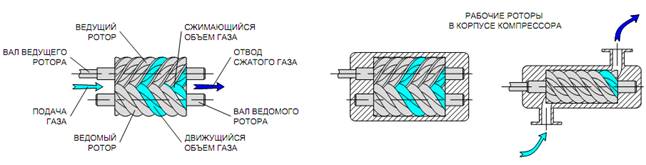

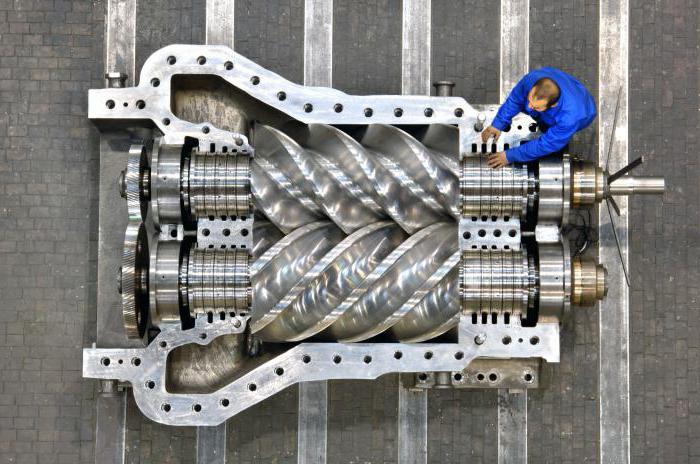

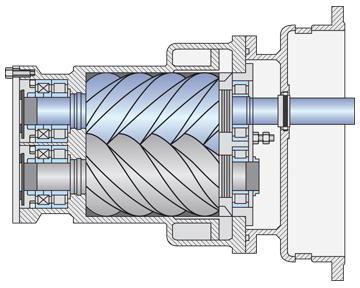

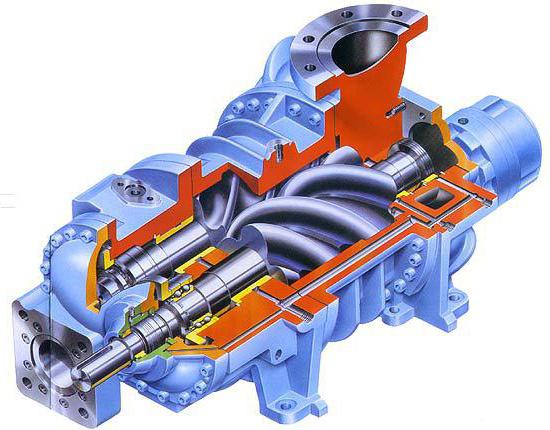

По числу основных деталей (роторов) винтовые компрессоры могут быть одно-, двух- и многороторными. Последние не получили широкого распространения. Некоторое применение нашли однороторные компрессоры. Наиболее распространены двухроторные винтовые компрессоры. На рис. 10.1 показана конструктивная схема двухроторного холодильного маслозаполненного компрессора.

Компрессор состоит из корпуса2, имеющего вертикальный разъем, передней крышки 1 с камерой всасывания и задней крышки 3. В цилиндрических расточках корпуса помещаются ведущий (ВЩ) 5 и ведомый (ВМ) 4 роторы, вращающиеся в опорных подшипниках 6. На средней утолщенной части ротора нарезаны зубья ВЩ и ВМ винтов, входящих во взаимное зацепление, подобно зубчатым колесам. Осевые силы, действующие на роторы, воспринимаются упорными подшипниками 7. Часть осевой силы снимается разгрузоч ными поршнями 8. В нижней части корпуса в области сжатии пара (в цилиндрической расточке) помещен золотник 9, предназначенный для регулирования подачи компрессора. Наличие золотника является характерной особенностью винтовых компрессоров, позволяющей регулировать подачу в широких пределах.

Рис. 10.1. Двухроторный холодильный винтовой компрессор (ВМК)

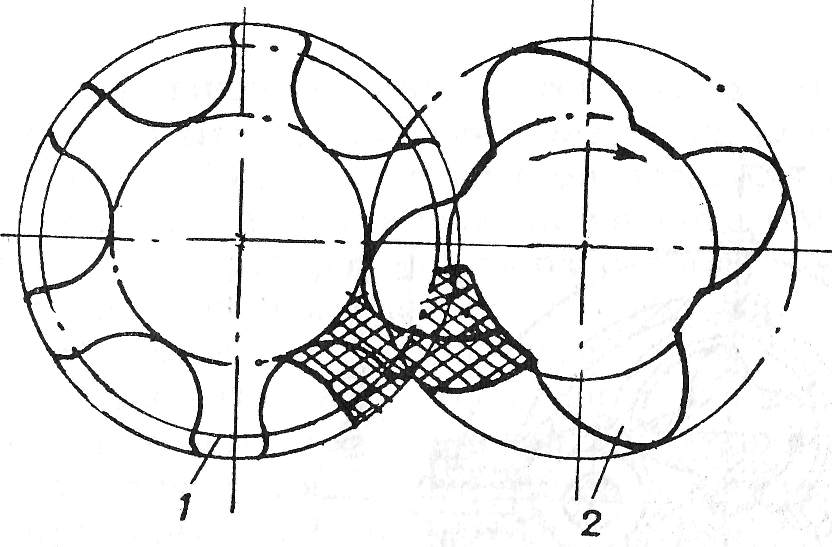

Корпус компрессора имеет окно всасывания и окно нагнетания, расположенные приблизительно по диагонали, если смотреть сбоку на цилиндрические расточки для винтов. Винты представляют собой косозубые крупномодульные цилиндрические шестерни постоянного осевого шага с зубьями специального профиля (рис. 10.2). Зубья парных винтов при взаимной обкатке образуют теоретически беззазорное соединение. В полости (впадине) между зубьями ил камеры через окно всасывания поступает газ. Окно всасывания занимает только часть (хотя и большую) торцевой площади, ометаемой зубьями винта (рис. 10.3).

Рис. 10.2. Профили роторов:

1 - ведомого; 2 - ведущего

Рис. 10.3. Окно всасывания (заштриховано)

Винтовые компрессоры современной конструкции появились сравнительно недавно. В 1949 г. в нашей стране были созданы методики расчета винтовых компрессоров и инструмента для изготовления винтов, а в 1952 г. были изготовлены первые образцы воздушных и газовых машин, которые работали с впрыском в рабочее пространство воды.

В конце 50-х и начале 60-х годов XX в. появились винтовые компрессоры, работающие с впрыском масла, получившие название маслозаполненных. Их конструкции по сравнению с компрессорами сухого сжатия и машинами, работающими с впрыском капельной жидкости, не обладающей смазывающими свойствами, несколько упростились. Оказались излишними шестерни связи, так как при наличии смазывания допускается взаимное касание винтов компрессора, что обеспечивает их кинематическую связь. Упростились узлы уплотнений и подшипников.

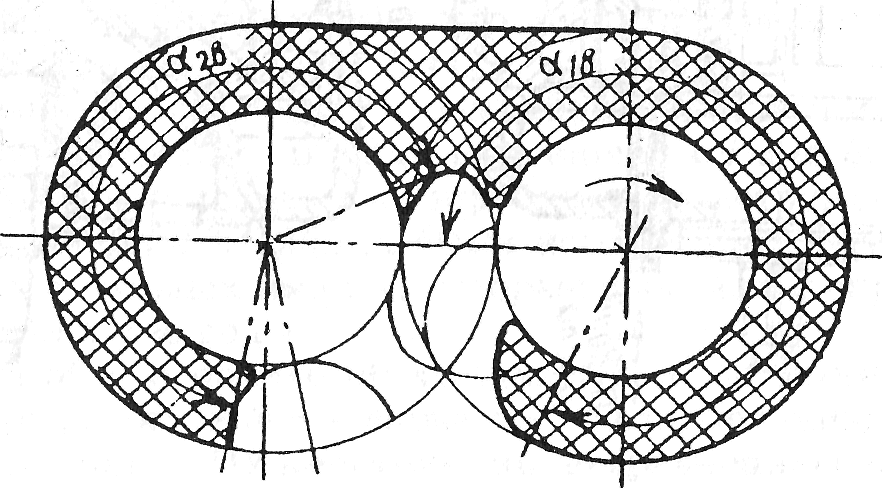

Принцип работы двухроторного винтового компрессора (как сухого, так и маслозаполненного) состоит в следующем.

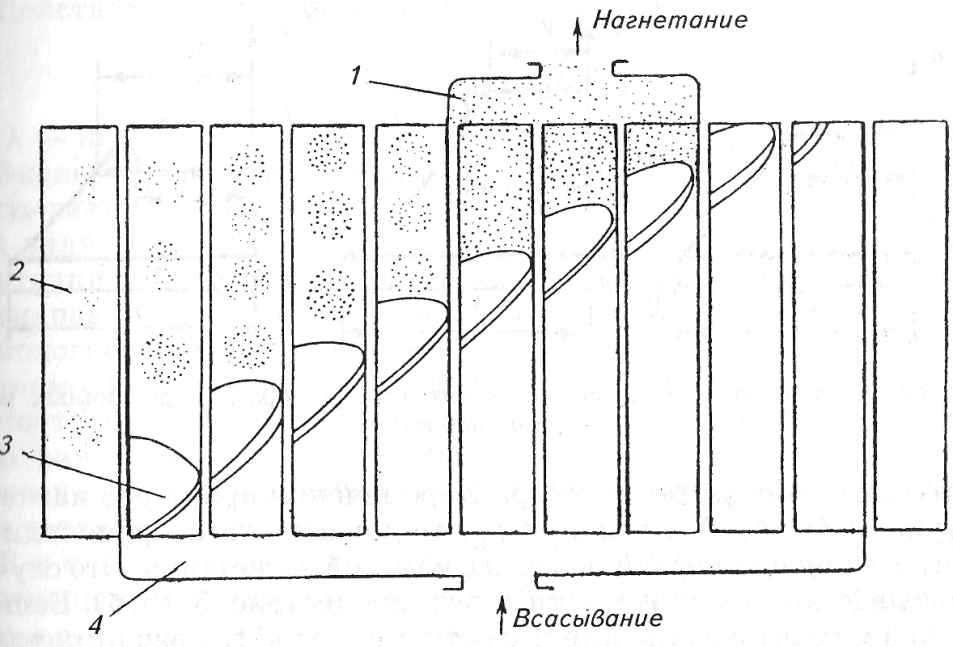

При подходе и соединении очередных полостей ВЩ и ВМ винтов с окном всасывания начинается процесс всасывания газа (рис. 10.4). К этому моменту лишь часть объема полостей освободилась от зубьев. По мере вращения винтов освобождающийся объем полостей увеличивается, процесс всасывания продолжается. После отсоединения полостей винтов от полости всасывания наступает процесс переноса.

Рис. 10.4. Схема работы винтового компрессора:

1 - нагнетательная полость; 2 - условно выпрямленный желоб (винтовая впадина)

одного ротора; 3 - зуб второго ротора, входящий во впадину первого ротора;

4 - всасывающая полость

При дальнейшем вращении полости ВЩ и ВМ винтов постепенно заполняются зубьями парного винта. Объемы полостей, заполненные газом, поступенно уменьшаются, поскольку после окончания процессов всасывания и переноса полости еще не подошли к окну нагнетания, находящемуся с противоположного торца винтов, и не соединились с ним. Газ, перемещаясь вдоль полостей винтов в сторону торца и камеры нагнетания, одновременно сжимается и его давление повышается.

Окно нагнетания, расположенное в основном с торца и частично сбоку винтов в корпусе компрессора, имеет такие размеры, которые обеспечивают, с одной стороны, получение заданного внутреннего давления сжатия газа в полостях винтов, с другой - приемлемую скорость движения газа через окно нагнетания. В момент соединения полостей с окном нагнетания заканчивается процесс внутреннего сжатия в компрессоре и начинается процесс нагнетания (выталкивания) рабочего вещества. Следует иметь в виду, что ни одна парная полость, образованная ВЩ и ВМ винтами, не может быть соединенной одновременно с камерами всасывания и нагнетания.

Теоретический цикл работы. Теоретический цикл работы винтового компрессора состоит из изобарных процессов всасывания и нагнетания и изоэнтропного процесса сжатия (пренебрегая тепломассообменом между рабочим веществом и внешней средой). Возможные теоретические циклы работы компрессора показаны на рис. 10.5. В отличие от поршневого в винтовом компрессоре отсутствует определенное, конструктивно оформленное мертвое пространство, поэтому процесс всасывания на диаграммах условно изображается, начиная от оси ординат, а процесс нагнетания на той же оси и заканчивается.

Рис. 10.5. Теоретические циклы винтового компрессора для различных режимов работы

Из-за отсутствия самодействующих клапанов на нагнетании давление внутреннего сжатия р а может не совпадать с давлением р н, что находит отражение в характере течения процессов нагнетания (рис. 10.5, б, в). Если р а

то дожатие газа происходит в момент соединения парной полости с камерой нагнетания. Это случай так называемого внегеометрического сжатия (рис. 10.5, б). Если р а > р н, то в момент соединения полости с камерой газ расширится, а работа, затраченная на его «пережатие», превращается в теплоту. Это самый невыгодный режим работы компрессора. Заштрихованные участки диаграмм соответствуют потерям энергии (рис. 10.5, в).

Наиболее экономичным является режим, при котором давления р а = р н, т. е. совпадают. Этот режим называется основным (рис. 10.5, а).

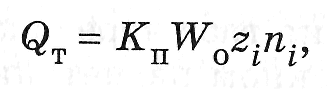

Параметры винтовых компрессоров. Теоретическая объемная подача винтового компрессора определяется конструктивными и кинематическими параметрами компрессора:

где К п - коэффициент использования объема парной полости

(К п = W n / W 0); W 0 - полный объем парной полости, определяемый по формуле

l в - длина винта; f 1п, f 2п - площади впадин между зубьями в торцевой полости соответственно ВЩ и ВМ винтов; W п - объем парной полости в момент начала сжатия газа в ней, т. е. в момент начала уменьшения ее объема; n i - частота вращения винта (i = 1,2); z i - число зубьев винта (известно, что z 1 n 1 = z 2 n 2). Формула для Q т может быть представлена так:

где u 1 - окружная скорость на внешней окружности ведущего винта; D 1 - диаметр внешней окружности того же винта.

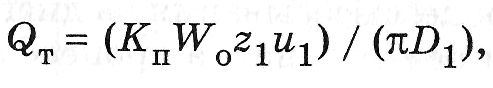

Действительная подача винтового компрессора

где λ - коэффициент подачи.

Экспериментально найденное значение коэффициента подачи учитывает влияние различных факторов на подачу. Основными из них являются:

· утечки рабочего вещества через щели в полости всасывания;

· гидравлические сопротивления тракта всасывания;

· подогрев рабочего вещества на всасывании;

· термодинамические свойства рабочего вещества;

· центробежные силы, действующие на рабочее вещество.

В винтовом компрессоре различают геометрическую степень сжатия ε г, а также внутреннюю π а и внешнюю π н степени повышения давления.

Внешняя степень повышения давления в ступени компрессора равна отношению давления в камере нагнетания р н к давлению в камере всасывания р в , т. е. π н =р н /р в. При неизменных внешних условиях и установившемся режиме работы машины внешняя степень повышения давления не меняется при изменении частоты вращения роторов.

Внутренняя степень повышения давления равна отношению давления в парной полости в момент соединения ее с окном нагнетания к давлению всасывания р в, т. е. π а =р а /р в

Предполагая процесс сжатия в первом приближении политропным, происходящим при постоянном количестве рабочего вещества, отношение давлений можно выразить через соотношение соответствующих объемов:

где W 3 - заполненный объем парной области зубьев винтов от начала их геометрического внедрения в полости до начала соединения полости с окном нагнетания. Разность объемов W 0 - W 3 составляет объем полости в момент соединения ее с окном нагнетания.

Геометрической степенью сжатия называется отношение объемов. Эта степень определяется выражением

ε г = W n /(W 0 - W 3).

Это отношение является функцией только геометрических параметров винтов: окон всасывания и нагнетания, т. е. величин, заложенных в конструкцию компрессора.

Степень сжатия отечественных ВМК лежит в пределах 2,6...5,0.

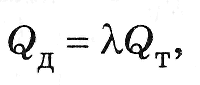

Для винтового компрессора сухого сжатия индикаторная мощность

где К р - коэффициент, учитывающий влияние отклонения политропы действительного процесса сжатия от условной политропы, а также влияние объемных потерь; р" н - давление в парной полости (р" н = р н + ∆р н), где ∆р н - потери в нагнетательном тракте). Эффективная мощность, подводимая к компрессору,

Мощность Р ТР зависит от механического трения и других видов сопротивлений, вызывающих потери. Потери на трения учитываются с помощью механического КПД

Энергетическое совершенство компрессора характеризуется эффективным КПД, равным отношению адиабатной мощности Р а (принимаемой за «эталонную») к мощности Р е, подведенной к компрессору:

Индикаторный КПД компрессора

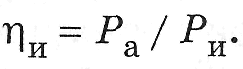

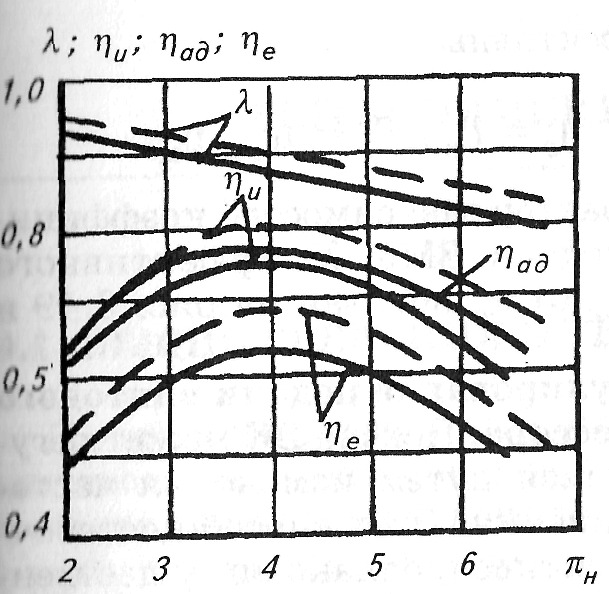

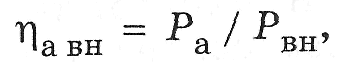

Характер зависимости механического КПД винтовых компрессоров от внешней степени повышения давления π н показан на рис. 10.6.

Рис. 10.6. Зависимость механического КПД от внешней степени повышения давления для винтовых компрессоров:

1 - сухие компрессоры; 2 - маслозаполненные

Характеристики ВКС изображены на рис. 10.7.

Рис. 10.7. Характеристики сухого винтового компрессора:

неохлаждаемый корпус;---------охлаждаемый корпус

Мощность двигателя, приводящего компрессор, должна учитывать потери в промежуточной передаче, а также сверх этого иметь некоторый запас в 5-10 % (К = 1,05-1,10) для компенсации возможных отклонений расчетных величин от истинных:

Мощность винтовых маслозаполненных компрессоров (ВМК) затрачивается на сжатие и перемещение рабочего вещества Р и , на преодоление трения роторов о паромасляную смесь Р гм , на транспортирование масла на сторону нагнетания Р м , на трение в подшипниках, торцевом уплотнении, уравновешивающих поршнях Р тр.

Таким образом, уравнение для определения эффективной мощности ВМК можно записать в следующем виде:

Внутренняя мощность

Расчетная индикаторная мощность Р и определяется по уравнению

где Q м - расход масляного раствора, занимающего часть объема парных полостей на стороне всасывания; р i - среднее индикаторное давление действительного ВМК, определяемое по индикаторной диаграмме.

Энергетическая эффективность ВМК определяется следующими

внутренним адиабатным

механическим

эффективным

![]()

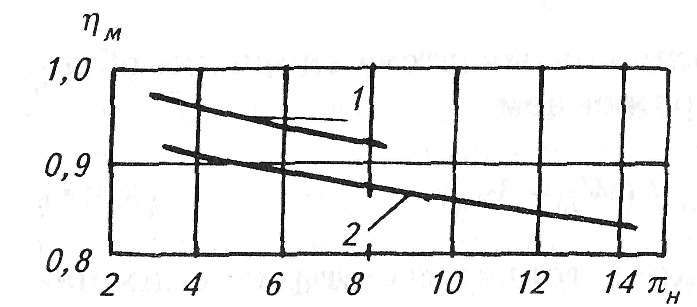

Характер зависимостей коэффициента подачи ВМК λ, эффективного КПД λ е от π н показан на рис. 10.8 и 10.9.

Рис. 10.8. Зависимость λ винтового маслозаполненного компрессора от π н

для различных масел: 1 - ХС-40; 2- ХС-50

Рис. 10.9. Зависимость η е маслозаполненного компрессора от

π н для различных масел:

1 - ХС-40; 2 - ХС-50

Регулирование подачи винтового компрессора. Подача ВК может регулироваться путем изменения частоты вращения. Этот способ достаточно эффективен, однако он существенно усложняет систему управления приводным электродвигателем.

Важным достоинством винтовых маслозаполненных компрессоров является возможность регулирования их подачи в широком диапазоне: от полной до примерно пятнадцатипроцентной благодаря наличию золотника 9 (рис. 10.1). Перемещаясь вдоль оси в сторону торца нагнетания, золотник открывает доступ пару из рабочих полостей в камеру всасывания, тем самым фактически сокращает рабочую длину винтов и, следовательно, подачу компрессора. При пуске компрессора необходимо до минимума уменьшить потребляемую им мощность. С этой целью золотник перемещают в крайнее положение, в сторону полости нагнетания, тем самым обеспечивая минимальную подачу компрессора и соответственно минимальную пусковую мощность.

Применение регулирующего золотника позволяет осуществить один из наиболее экономичных способов регулирования подачи, обеспечивающего в конечном итоге значительную экономию энергии.

В этой статье я расскажу о некоторых ключевых моментах про винтовые компрессоры.

Также отвечу на следующие вопросы:

- Винтовой компрессор - что это за механизм?

- Какова конструкция (или устройство) винтового компрессора?

- В чем заключается принцип работы винтового компрессора?

Винтовой компрессор - что это за "Зверь"?

Винтовые компрессоры относятся к классу объемных компрессоров. Т.е. сжатие воздуха или другого газа происходит за счет изменения объема. К такому типу компрессоров относятся также поршневые, мембранные компрессоры, воздуходувки и т.д.

Если говорить простыми словами, то винтовой компрессор - это устройство, которое преобразует электроэнергию через электродвигатель в энергию воздуха/газа.

Сжатый воздух/газ является одним из наиболее распространенных носителей энергии. С помощью сжатого воздуха/газа приводятся в действие различные клапана, пневмо-цилиндры и другие исполнительные механизмы.

Когда изобрели винтовой компрессор?

Патент на изобретение винтового компрессора был выдан в 1934 году шведскому инженеру Элиоту Лисхольму. С тех пор конструкция компрессора неоднократно менялась и совершенствовалась с целью улучшения его характеристик. Но сам принцип действия остался неизменным.

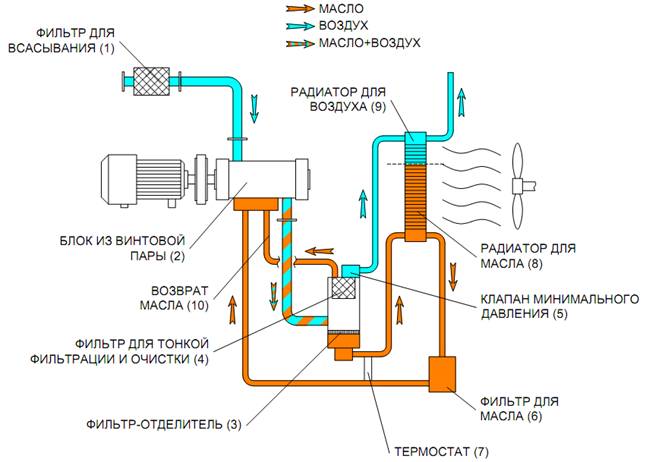

Схема винтового маслозаполненного компрессора.

Схематично устройство винтового маслозаполненного компрессора показано на рисунке ниже.

Синим цветом обозначено направление потока воздуха внутри компрессора.

Желтым цветом обозначен поток масла внутри компрессора.

Цифрами на рисунке обозначены основные составные части винтового компрессора:

1 – воздушный фильтр 10 - сливной кран

2 – всасывающий клапан 11 - масляный фильтр

3 – винтовой блок 12 - термостат

4 – приводная муфта 13 - масляный радиатор

5 – электродвигатель 14 - воздушный радиатор

6 – клапан минимального давления 15 - вентилятор

7 – сепаратор 16 - датчик температуры

8 – разгрузочный клапан 17 - датчик давления

9 – масляный резервуар 18 - запорный кран

При описании принципа работы винтового компрессора принято разделять понятия « воздушный поток » и « масляный контур ».

Рассмотрим их подробнее.

Воздушный поток.

При работе компрессора атмосферный воздух через фильтр 1 и всасывающий клапан 2 попадает в винтовой блок 3 , в котором происходит сжатие воздуха вращающимися роторами (винтами).

Винтовой блок является «сердцем» компрессора. От качества его изготовления зависит надежность и долговечность всего компрессора.

Как правило, моторесурс винтового блока до капитального ремонта составляет 36 000 - 40 000 моточасов. Капитальный ремонт заключается в замене подшипников, уплотнений вала и выставлении зазоров внутри винтового блока.

В нашей практике встречались винтовые компрессоры, которые работали более 70 000 моточасов без капитального ремонта. Но это, скорее всего, исключение из правил.

Принцип сжатия воздуха в винтовом блоке наглядно показан на рисунке:

Воздух попадает в полость сжатия, которая образуется двумя винтами и корпусом винтового блока. При вращении винтового блока полость "двигается" и уменьшается в объеме. Таким образом происходит сжатие воздуха или другого газа.

Вращение роторов обеспечивается приводом, состоящим из электродвигателя 5 и приводной муфты 4 (в некоторых моделях компрессоров вместо муфты применяется ременная передача или шестеренчатый привод).

Наличие всасывающего клапана 2 отличает винтовые компрессоры от поршневых. Он позволяет компрессору при вращении роторов находиться в двух рабочих режимах – (клапан открыт, сжатый воздух подается потребителю) и «холостой ход» (клапан закрыт, подача сжатого воздуха потребителю отсутствует).

Режим холостого хода играет значительную роль в повышении надежности винтовых компрессоров. Он позволяет сократить количество пусков электродвигателя. Частые пуски двигателя являются «стрессовыми» как для самого двигателя, так и для системы энергоснабжения предприятия.

Как правило, всасывающий клапан устанавливается непосредственно на горловине винтового блока:

Смесь сжатого воздуха и компрессорного масла попадает в масляный резервуар 9 , в котором происходит первичное отделение сжатого воздуха от масла.

Роль масла очень важна для работы винтового компрессора. Оно отводит тепло, образующееся при сжатии воздуха в винтовом блоке. Кроме того, масло образует пленку вокруг вращающихся винтов, уплотняя «рабочие камеры». Также масло предотвращает соприкосновение винтов и их механический износ.

Остатки масла удаляются из сжатого воздуха в сепараторе 7 . В зависимости от производительности компрессора, сепаратор может быть смонтирован отдельно от масляного резервуара 9 , или находиться внутри него:

Далее сжатый воздух через клапан минимального давления 6 попадает в воздушный радиатор 14 , в котором происходит его охлаждение потоком воздуха, создаваемым вращающимся вентилятором 15 .

Производительность вентилятора рассчитывается таким образом, чтобы температура сжатого воздуха на выходе компрессора не превышала температуру окружающей среды более чем на 10 °С.

Фотография вентилятора и радиатора в верхней части компрессора.

Следует отметить, что в применяются винтовые компрессоры с воздушным или водяным охлаждением. Отдельно о плюсах и минусах типа охлаждения я расскажу в отдельной статье в разделе "Полезные советы".

На фотографии ниже изображена система воздушного охлаждения:

Клапан минимального давления 6 представляет собой так называемый невозвратный (или обратный) клапан, снабженный пружиной строго определенной жесткости. Он играет двойную роль:

- не позволяет сжатому воздуху из пневмосети предприятия проникнуть в обратно в компрессор, когда он остановлен;

- благодаря наличию пружины, давление в масляном резервуаре 9 при работе компрессора на «пустую» пневмосеть поддерживается на необходимом для нормальной циркуляции масла уровне – около 4,5 бар .

Потребителю сжатый воздух подается через запорный кран 18 .

Масляный контур.

Масло, отделенное от сжатого воздуха в масляном резервуаре 9, находится под давлением. Клапан минимального давления 6 поддерживает это давление на уровне около 4.5 бар при работе в режиме «нагрузка».

В зависимости от температуры масло может циркулировать либо только по «малому» контуру (масляный резервуар 9 → термостат 12 → масляный фильтр 11 → винтовой блок 3 ), либо по «большому» контуру (масляный резервуар 9 → термостат 12 → масляный радиатор 13 → масляный фильтр 11 → винтовой блок 3 ), либо по обоим контурам одновременно.

Переключение потоков осуществляется термостатом 12 . Наличие двух масляных контуров обеспечивает быстрый выход компрессора на рабочий температурный режим после запуска и поддержание этого режима при дальнейшей работе.

В современных винтовых компрессорах термостат, как правило, вмонтирован в винтовой блок. Это позволяет избежать применения дополнительных трубопроводов:

Температурный режим очень важен для нормальной работы винтового компрессора.

Слишком низкая температура приведет к выпадению конденсата из сжатого воздуха и смешиванию его с маслом. Это отрицательно скажется на сроке службы винтового блока.

Высокая же температура значительно снижает срок службы самого масла. Потребуется более частая его замена, т.е. дополнительные финансовые расходы.

Система управления.

Показанные на схеме разгрузочный клапан 8 , датчик температуры 16 и датчик давления 17 относятся к системе управления работой компрессора.

Датчик температуры 16 выполняет защитную функцию. По его сигналу происходит аварийное отключение компрессора при перегреве масла.

По сигналу датчика давления 17 происходит переключение режимов работы компрессора («нагрузка» – «холостой ход»). Таким образом, давление в пневмосети потребителя поддерживается в установленных пределах.

Разгрузочный клапан 8 служит для сброса давления из масляного резервуара после остановки компрессора. Благодаря этому облегчается последующий запуск компрессора, так как отсутствует «противодавление» (дополнительная нагрузка на вал электродвигателя).

Сама же система управления работой компрессора может быть реализована различными способами – от простейшей электромеханической до сложной, на базе специализированного контроллера с текстовым или графическим интерфейсом:

В заключение отметим, что из этого достаточно поверхностного описания принципа работы винтовых компрессоров можно выделить их основные преимущества, позволившие винтовым компрессорам практически повсеместно вытеснить поршневые в сегменте низких (до 15 бар) рабочих давлений:

- низкий уровень шума и практически полное отсутствие вибраций;

- непрерывная, без пульсаций, подача сжатого воздуха;

- возможность длительной непрерывной работы (наличие режима «холостой ход» позволяет значительно сократить количество пусков электродвигателя, сопряженных с «бросками» тока и напряжения в электросети предприятия);

- эффективная система маслоотделения, обеспечивающая высокое качество сжатого воздуха;

- высокий КПД;

- простота обслуживания.

ВИНТОВОЙ КОМПРЕССОР: ПРИНЦИП РАБОТЫ

Принцип устройства винтовых компрессоров , относящихся к типу объёмных компрессоров, основан на том, что:

- Воздушный фильтр (1) со встроенным фильтрующим элементом всасывает атмосферный воздух.

- Очищенный воздух, пройдя через многофункциональный блок всасывания (2), попадает в винтовой блок (3). В блоке происходит сжатие воздуха, и он смешивается с маслом, которое впрыскивается дозировано.

- Появившаяся воздушно-масляная смесь поступает в сепаратор (8), проходит через картридж (9). Тут масло отделяется от воздуха.

- Воздух, очищенный от масла, поступает на выход из компрессора после того, как проходит через воздушный радиатор (13).

- Масло, отделённое сепаратором, через масляный радиатор (12) возвращается в винтовой блок.

- Клапан термостата (11) управляет движением масла.

- Масло перед впрыском в винтовой блок проходит через масляный фильтр (7), в котором смесь избавляется от твёрдых частиц.

- Привод винтовой пары осуществляет электродвигатель (6) благодаря клиноременной передаче (4).

- Скорость вращения винтового блока определяется размерами шкивов (5).

- На валу электродвигателя установлен вентилятор, обеспечивающий циркуляцию воздушного потока внутри компрессора.

- Клапан минимального давления (10) обеспечивает работу устройства на холостом ходу. Он выполняет и роль обратного клапана, который отделяет компрессор от пневмомагистрали при остановке.

Чтобы лучше понимать основы работы винтового компрессора , важно знать назначение его основных составляющих. Главным элементом устройства служит винтовой блок. Он состоит из двух червячных роторов, которые находятся в зацеплении. Один из них является ведущим, а второй – ведомый. Роторы совершают вращательные движения в разных направлениях. Главной задачей винтового блока является сжатие воздуха, которое осуществляется винтовой парой, роторами и корпусными стенками. При достижении оптимального давления воздух проходит очистку и поступает на выход. Принцип работы винтового компрессора существенно отличается от поршневого, снижена вибрация, установка не требует возведения специального фундамента.

Говоря о принципах работы винтового компрессора , нельзя обойти вниманием роль масла в работе этого устройства. Основная роль масла в компрессоре:

- Охлаждение.

- Смазывание подшипников.

- Уплотнение зазоров между корпусом и роторами.

Для нормальной работы винтовой пары обязательным условием является её нахождение в воздушно-масляной смеси. Смесь, попадая в сепаратор, очищается от масла. Масло через специальный клапан поступает для смазки подшипников винтового блока.

Теперь, зная основные принципы работы винтового компрессора , вы знаете, что если вам необходимы большие объёмы сжатого воздуха и экономичность, целесообразно выбрать винтовой компрессор. Чтобы выбрать наиболее удовлетворяющий ваши запросы компрессор, проконсультируйтесь у наших менеджеров и получите ответы на все интересующие вас вопросы.

Для сжатия и последующей подачи сжатой под давлением воздушной или газовой среды используют любые типы компрессоров или компрессорных устройств. Винтовые компрессоры или, как их ещё обозначают, винтовые воздушные компрессоры, являются подтипом роторных компрессорных устройств. Здесь сжатие среды реализуется с помощью вращения двух роторов. Роторы сцеплены между собой и оснащены винтовыми зубьями.

Компрессоры винтового типа, как было сказано выше, принадлежат классу ротационных компрессорных агрегатов объемного действия, сжатие среды в которых происходит при уменьшении замкнутого объёма. Подаваемый от компрессора сжатый воздух может использоваться в качестве энергии для исполнительных механизмов, для реализации всевозможных технологических процессов с применением сжатого воздуха.

Современной промышленности необходимо производительное и экономичное оборудование высокого качества, в частности, и компрессорные установки, и эта потребность постоянно растёт.

Изобретению разных по конструктивному исполнению компрессорных устройств винтового типа способствовали такие факторы, как высокий спрос и разнообразные условия эксплуатации. Винтовые компрессорные устройства, как и прочее компрессорное оборудование, различны и по показателям производительности, и по множеству других критериев.

Принцип действия винтового компрессора

Типы винтовых компрессоров

На сегодня изготавливается множество различных типов винтовых компрессорных устройств. Их следует объединить в две группы:

- с одинарным винтом

- с двойным винтом

Конструкция винтового компрессора с одинарным винтом подразумевает применение центрального ротора, который выполняет роль винта. С обеих сторон ротора размещено по две или по одной шестерне. Центральный винт вызывает вращение роторов, которые осуществляют сжатие поступающих во входное отверстие компрессорного устройства газов или воздуха.

Принцип действия компрессора с одинарным винтом

Двухвинтовой компрессор оснащается двумя роторами: рабочим и приводным или основным и вспомогательным. У компрессоров винтового типа нет клапанов на входе и на выходе. Среда, например, хладагент, всасывается в компрессор с одной стороны, а выход её осуществляется с другой стороны. Вращаясь в разные стороны, ротор осуществляет сжатие газообразного хладагента. Вращению рабочих роторов способствует вращение центрального приводного ротора, конструкция которого выполнена в виде винта. Отсюда появилось и название: «винтовые» компрессоры.

Пары хладагента, поступая во входное отверстие компрессорного устройства винтового типа, охлаждают электродвигатель привода, затем проходят по специальным каналам в полость внешней зоны. Здесь находятся шестерни ротора, сжимающие эти каналы. Выходное отверстие, оснащенное клапаном, выпускает хладагент из компрессорного агрегата.

Сжатие среды, воздуха, других газов или хладагента, происходит у компрессоров данного типа по тому же принципу, что и в первом случае.

Принцип действия двухвинтового компрессора

Различия винтовых компрессоров по типу приводов

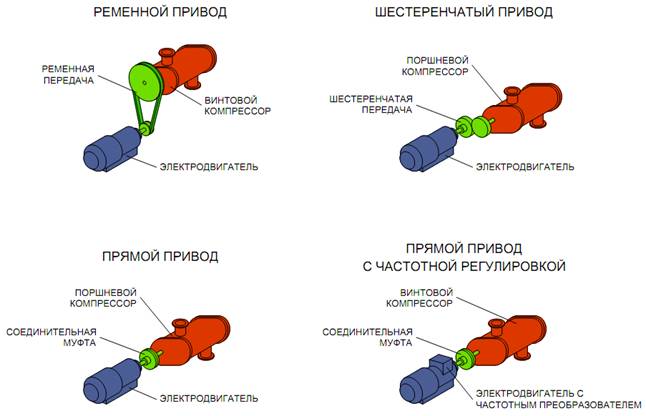

В конструктивном исполнении винтовых компрессоров предусматривается применение 4-х видов приводов: ременной тип привода, шестерёнчатый тип привода, прямой и прямой тип с частотным регулированием.

- Винтовой компрессор, оснащённый ременным

приводом, довольно простой в эксплуатации. Это является большим преимущественным фактором, так как нет нужды в привлечении персонала высокой квалификации для его технической инспекции. Данный тип компрессоров обслуживается, как правило, силами предприятия. Другой плюс этой категории компрессоров заключается в возможности его регулировки. Количество оборотов винта компрессорного устройства никак не связано с числом оборотов у двигателя, здесь имеют место вариации передаточного числа. Следует отметить и присущие данному типу компрессоров недостатки:

- довольно низкий КПД, который напрямую зависит от износа ремня;

- сильный шум в сравнении с другими видами винтовых компрессорных устройств;

- быстрый износ ремней вследствие наличия в воздухе пыли.

- Для винтовых компрессорных устройств с шестеренчатым

типом привода типичен низкий уровень шума и плавный ход привода. У них очень высокий КПД (98% и выше). Высокие рабочие показатели способствуют применению данного типа компрессорного оборудования в непростых условиях, например, на производствах, где высокий уровень пылеобразования, как отделение фасовки цемента или мукомольное отделение. К недостаткам данного типа оборудования следует отнести такие моменты, как невозможную регулировку, дорогостоящие ремонтные работы, ибо для выполнения этих работ требуются знающие специалисты. Они не всегда имеются на предприятии, и привлечение сторонних организаций стоит дополнительных затрат.

Винтовой компрессор с шестеренчатым типом привода приемлем для предприятий с тяжёлыми условиями эксплуатации. Их можно устанавливать и в небольших мастерских, и на крупных предприятиях с применением сжатого воздуха. - Винтовое компрессорное оборудование с прямым приводом

отличаются чрезвычайно высоким КПД (99,9%). Оно не реагирует на попадание частиц пыли или прочих примесей внутрь механизмов, не восприимчиво к отягощенным условиям эксплуатации. Плавный ход привода у винтового компрессора является следствием длительного срока службы двигателя. Срок же службы самого компрессорного устройства может составлять десятки лет, не проводя капитальных ремонтов. Как и любой тип компрессоров, винтовой компрессор с прямым приводом имеет и отрицательные моменты, как невозможную регулировку (потому что число оборотов у двигателя такое же, как и число оборотов у компрессорной головки). Максимальное рабочее давление у компрессора изменить невозможно.

Винтовой компрессор с прямым приводом приемлем для предприятий с тяжёлыми условиями эксплуатации. Его можно устанавливать и в небольших мастерских, и на крупных предприятиях, где применяется сжатый воздух, но не на предприятиях, где необходимо изменять максимальное рабочее давление компрессорного оборудования. - Винтовые компрессорные устройства с прямым приводом с частотной регулировкой являются на сегодня одним из самых совершенных типов компрессоров. Этот факт признается как производителями компрессоров, так и потребителями. Они отличаются чрезвычайно высоким КПД (99,9%), их возможно регулировать по производительности и по давлению, они приемлемы для любых условий применения, имеют плавный ход привода. Можно с полным правом констатировать тот факт, что винтовой компрессор данного типа практически лишен недостатков, пожалуй, к их незначительному числу можно отнести лишь высокую цену оборудования, которая не является помехой растущему спросу у потребителей. Винтовые компрессорные устройства с прямым приводом с частотной регулировкой могут быть применены на любом предприятии с использованием сжатого воздуха.

Среди прочих типов винтового компрессорного оборудования выделяют дизельные и ротационные винтовые компрессоры.

Дизельные винтовые компрессоры применяют, в основном, при выполнении работ на открытых площадях без доступа к электроэнергии. Питанием для этих компрессоров служит дизельное топливо. Их конструктивное исполнение весьма компактно, они маневренны, их удобно транспортировать, могут функционировать в экстремальных погодных условиях, при повышенных параметрах температуры, влажности, пыли, подкупает их надёжность и высокие качественные показатели. Данные плюсы способствовали тому, что дизельные винтовые компрессоры завоевали такую популярность у пользователей.

Ротационные винтовые компрессоры были освоены в 30-х годах 20 века и давно применяются в различных сферах промышленности. Они также очень популярны среди пользователей, благодаря многим положительным факторам. Этот тип компрессоров имеет свои особенности:

- они оснащаются червячными роторами, которые стабилизируют работу компрессора и обеспечивают его выносливость;

- данный вид сконструирован без клапанов, что уменьшает нагрузку на сам компрессор;

- при увеличении скорости вращения возрастает производительность работы компрессора;

- ротационные винтовые компрессоры имеют винт сечения разнообразной формы;

- ротационные винтовые компрессоры отличны своими маленькими формами.

Винтовые компрессоры различают также по расположению цилиндров: вертикальные и угловые.

По типу используемого компрессором хладагента их подразделяют на: хладоновые, аммиачные, хлорметиловые и сернисто-ангидридные. Наибольшее распространение имеют сегодня только хладоновые компрессоры (малые).

По условиям применения компрессоры различаются как обычные, эксплуатируемые в обычных условиях, и специальные, которые изготавливаются в тропическом исполнении.

Температура кипения хладагента определяет компрессоры как низко-, средне- и высокотемпературные.

По типу охлаждения различают компрессоры с водяным охлаждением и компрессоры с воздушным охлаждением.

Компрессорное оборудование известно многообразием своего исполнения, отличного по конструкции, производительности, принципу действия и т.д. Отсюда и подразделение на следующие типы по признакам:

- стационарные и передвижные;

- горизонтальные, вертикальные и с наклонным расположением цилиндров;

- одноступенчатые и многоступенчатые;

- одноцилиндровые и многоцилиндровые.

По используемой среде для сжатия компрессоры подразделяются на следующие виды:

- газовые, предназначенные для газа или смеси из нескольких газов;

- воздушные, предназначенные для сжатия воздушной среды;

- специальные компрессоры или многоцелевые, применяемые для сжатия разнообразных газов попеременно;

- многослужебные компрессоры, это тоже специальные компрессорные устройства, предназначенные для одновременного создания избытка давления различных газов;

- циркуляционные компрессоры, предназначенные для обеспечения непрерывной циркуляции в замкнутом контуре.

- Маслозаполненные компрессоры: у таких видов компрессорного оборудования один ротор - ведущий, а другой выполняет роль ведомого ротора. Такие виды устанавливаются в рабочих производственных цехах.

- Безмасляные компрессоры, используемые в таких сферах промышленности, как пищевая, фармацевтическая и химическая. Они делятся на два подвида:

- Винтовые компрессорные устройства сухого сжатия. Они оснащаются двигателями синхронного типа. В движение эти двигатели приводятся обоими винтами. Производительность их ниже, чем у компрессоров маслозаполненного типа. У них отсутствует масло, а значит, и отвода тепла у них нет.

- Водозаполненные компрессоры, которые по праву считаются самой технологичной моделью. Они сочетают в себе все положительные стороны безмасляных и маслозаполненных видов компрессорного оборудования. Водозаполненные компрессоры имеют оптимальную производительность. Данная модель считается чистой в плане вреда, наносимого окружающей среде. Вместо масла она использует обычную воду, которая не является дорогостоящим продуктом. Также работает внутреннее охлаждение, что делает тепловую нагрузку на компоненты компрессора минимальной. Отсюда увеличивается срок службы компрессорного устройства, его надежность и безопасность в целом, снижение энергозатрат почти на 20 %, следовательно, устройство обходится дешевле, ибо в нем нет масляных фильтров, емкостей для отработанной масляной жидкости.

Конструкция и принцип действия стандартного винтового компрессора.

При наиболее простой и распространенной компоновке воздух проходит через всасывающий клапан и воздушный фильтр (1) с датчиками загрязнения, поступая в винтовую пару (2). Винтовая пара (2), в которой воздух смешивается с предварительно очищенным маслом, представляет собой "сердце" компрессора. Образовавшаяся вследствие этого воздушно-масляная смесь отправляется посредством винтового блока в пневматическую систему. Компрессор оснащён сепаратором, в котором идет разделение масла и воздуха. Отдельный от масла воздух поступает в выходную часть компрессора, предварительно проходя через охлаждающее радиаторное устройство (9). Масло же поступает обратно в винтовую пару. Температура определяет дальнейший ход масла: оно движется или по малому кругу, а если ему следует охладиться, то оно идет через радиатор по большому кругу. Температуру регулирует термостат (7), который управляет маслом при его прохождении по радиатору (8). Оставшееся в сепараторе масло по патрубку (10) передаётся к винтовому механизму. Электрический двигатель приводит в движение винтовую пару. Компрессор включается и выключается автоматически при помощи контроллера или реле давления. На ниже обозначенной схеме наглядно можно проследить за описанной выше компоновкой стандартного винтового компрессора.

1. Фильтр для всасывания; 2. блок из винтовой пары; 3. Фильтр-отделитель; 4. Фильтр для тонкой фильтрации и очистки;

5. Клапан мин. давления; 6. Фильтр для масла; 7. Термостат; 8. Радиатор для масла; 9. Радиатор для воздуха.

Все виды, типы и модели винтовых компрессоров в своих различных конструктивных исполнениях обладают множеством преимуществ в сравнении с другими видами компрессорного оборудования. И именно благодаря своим преимуществам винтовые компрессоры получили сегодня наибольшее распространение в различных сферах производства. Использование винтового компрессора в сферах производства значительно снижает затраты на выработку сжатого воздуха и тем самым повышает рентабельность всего производства в целом.

Итак, говоря о положительных сторонах винтовых компрессоров, следует упомянуть, в первую очередь, их следующие достоинства:

- они надежны;

- способны длительное время работать без подзарядки (круглосуточно);

- просты в монтаже и подключении;

- небольшие затраты на эксплуатацию винтового компрессора;

- невысокий уровень шума;

- оснащение автоматической системой управления;

- высокие показатели чистоты получаемого сжатого воздуха;

- низкие энергозатраты на кубический метр произведенного воздуха;

- довольно высокая производительность и

- высокой показатель энергосбережений.

Существенным преимуществом из выше перечисленных достоинств винтовых компрессоров считается тот факт, что эти устройства имеют довольно маленькие размеры. Винтовые компрессоры применяются в условиях мелких производств, где имеет место незначительное потребление сжатого воздуха. Этот тип маломощных винтовых компрессорных устройств весьма экономичен, с хорошими показателями надежности в процессе применения и довольно прост в обслуживании.

Современный рынок сбыта компрессорной продукции предлагает сегодня варианты исполнения винтовых компрессоров, которые по характеристикам производительности и мощности соответствуют центробежным или поршневым машинам идентичного назначения.

К недостаткам винтового компрессорного оборудования можно отнести следующие отрицательные моменты:

- конструктивная сложность механизмов регулирования степени сжатия воздуха, получаемого на выходе;

- необходимость оснащения эффективным маслоотделителем и радиатором для масла;

- заниженная производительность (до 20% от максимального значения) влечет за собой снижение эффективности функционирования устройства промежуточного всасывания.

Широкое применение нашли сегодня винтовые компрессоры в химической и нефтехимической областях, в области газопереработки, в нефтяной области. Типичный критерий применения состоит в охлаждении углеводородов, фторуглеводородов, аммиачного хладагента. Второй критерий применения данных компрессоров состоит в улавливании паров и газов, в процессе сжатия топливных газов, природного газа, а также газов из органических отходов, хвостовых газов, гелия и СО2.

За двадцать последних лет винтовые устройства стали широко применять в газовой промышленности при использовании их в качестве дожимной техники, для сбора газов, в сфере растворенных в нефти газов.

Винтовые компрессорные устройства применяют, как правило, для большого количества технологических газов, ими осуществляют охлаждение в ходе технологических процессов. В газовой промышленности винтовые компрессоры используются в качестве автономного дожимного оборудования для скважин, дожимного оборудования низкой ступени для поршневых компрессорных машин, для сбора газов с низким давлением. Их используют при сжатии топочных газов, попутного нефтяного газа. В сферах промышленности, имеющих дело с очищенными и сырыми газами, а также кислым газом (с концентрацией H2S и/или CO2 > 80%), для летучих газов (водород) и для газов с большим молекулярным весом и удельной вязкостью до 2.0 их также можно применять.

Винтовые компрессоры безмасляного типа используются при работе с технологическими газами с 1970-х г.г. Винтовые компрессоры маслозаполненного типа находят применение во многих производственных процессах с 1980-х г.г.

Персонал компании Интех ГмбХ (Intech GmbH) всегда готов предоставить дополнительную техническую информацию по предлагаемым компрессоров различных типов и видов.

Вакуумные компрессорные системы, вакуумные компрессоры

Вентиляторы. Турбовентиляторы. Расчет и подбор вентиляторов

Винтовые компрессоры

Дожимная компрессорная станция

Компрессорные установки для кислого газа, водорода, агрессивных газов, коксового газа, кислорода

Мембранные компрессоры

Основные характеристики компрессора. Производительность компрессора. Мощность компрессора Применение поршневых компрессоров

Центральный сайт и поставляемое оборудование

Винтовой компрессор предназначен для понижения давления с помощью роторов. Они относятся к ротационным компрессорным устройствам. Несмотря на то что оборудование появилось в середине 30-х годов, в настоящее время оно является одним из самых популярным. Его главные преимущества - малые габариты, работа в автоматическом режиме, экономичность и т. д. При его монтаже не используют специальный фундамент, так как уровень вибрации имеет низкие показатели по сравнению с иными моделями. Воздушно-винтовой компрессор вытеснил аппараты других видов.  Он способен до 15 атмосфер. При этом производительность достигает 100 м³/мин.

Он способен до 15 атмосфер. При этом производительность достигает 100 м³/мин.

Достоинства

По сравнению с другими аппаратами, винтовой компрессор имеет ряд преимуществ:

- Низкий который непосредственно влияет на качество подаваемого воздуха. Его в очищенном виде используют для различного пневматического оборудования. Причём установка дополнительных фильтров не требуется.

- Низкий и вибрации. Как говорилось ранее, благодаря небольшим размерам монтаж выполняется без специального шумопоглощающего фундамента. Такая особенность помогает оснащать воздухом различные переносные устройства.

- Винтовой компрессор оснащён воздушным охлаждением. Оно помогает не только охлаждать разные элементы, но и за счёт вторично выработанного тепла отапливать помещения.

- Способность автоматического функционирования, простота монтажа и эксплуатации. Оборудование управляется с помощью специальных автоматических систем.

Недостатки

Среди отрицательных сторон можно выделить высокую стоимость и сложность конструкции. Кроме того, аппарат требует дополнительного оснащения при отводе горячего воздуха, которое необходимо для отопления помещения. Запрещено использовать винтовые компрессоры в среде с агрессивными газами.

Устройство винтового компрессора

Самое простое оборудование имеет такие элементы:

- Фильтр, что служит для очистки воздуха, который поступает в рабочий элемент. Как правило, он состоит из двух частей. Первая устанавливается на корпусе, вторая — перед клапаном.

- Всасывающий клапан. При остановке компрессора он служит для того, чтобы масло и воздух не удалялись из агрегата. Он управляется с помощью пневматики. По внешнему виду ничем не отличается от обычного пружинного клапана.

- Основная часть — винтовой блок. Здесь располагается два соединённых ротора, изготовленных из высококачественной стали. Стоимость такого элемента довольно велика. В её конструкции предусмотрен термозащитный контроллер, который служит для остановки работы двигателя при достижении температуры 105º градусов.

- Привод. Он состоит из двух шкивов, установленных в двигателе и роторе, служит для увеличения или уменьшения скорости вращения. Чем она выше, тем больше воздуха будет сжиматься. Однако рабочее давление при этом снижается.

- Скорость оборотов ротора зависит от шкивов.

- Мотор. Вращательные движения осуществляются за счёт ременной передачи. В его комплектацию входит термозащитный датчик, отключающий двигатель при достижении высоких температур. Кроме того, он предотвращает возникновение различных аварийных ситуаций.

- Масляный фильтр. Очищает масло для винтовых компрессоров перед тем, как оно поступает в двигатель.

- Маслоотделитель. Служит для отделения воздуха от масла за счёт центробежной силы.

- Маслоотделительный фильтр. Очищает смазку после отделения от воздуха.

- Срабатывает, когда давление в маслоотделителе превышает допустимые нормы.

- Термостат. Регулирует температуру масляного состава.

- Маслоохладитель. После отделения от воздуха, масло поступает в специальную ёмкость, где происходит его охлаждение.

- Воздухоохладитель. Чтобы подать воздух в помещении, снижают его температуру до 20º градусов.

- Для нагнетания вышесказанной составляющей служит вентилятор.

- Реле. Обеспечивает автоматическую работу агрегата, исполняет функцию электронной системы управления.

- Для контроля давления внутри агрегата устанавливается манометр.

- Клапан минимального давления. Он находится в закрытом положении до тех пор, пока давление не превысит отметку в 4 бара.

Винтовой компрессор помещён в корпус. Он изготавливается из высококачественной стали.  Его поверхность обрабатывается специальным веществом, которое не подвергается воздействиям масла и других веществ.

Его поверхность обрабатывается специальным веществом, которое не подвергается воздействиям масла и других веществ.

Винтовой компрессор: принцип работы

Воздух из атмосферы попадает через клапан в роторный механизм, перед этим очищаясь в фильтре. Далее происходит смешивание с маслом. Затем оно поступает в специальную ёмкость для сжатия, при этом выполняет следующие цели:

- устраняет зазоры между винтами и корпусом, благодаря чему появление протечек сводится к минимуму;

- делает так, чтобы оба ротора не касались друг друга;

- отводит тепло, которое вырабатывается в процессе сжатия.

Сжатая смесь поступает в маслоотделитель, где происходит разделение на составляющие.  Отделившееся масло очищается в фильтре и обратно поступает в блок, при необходимости его охлаждают. Воздух также поступает в воздухоохладитель, а затем подаётся из компрессора.

Отделившееся масло очищается в фильтре и обратно поступает в блок, при необходимости его охлаждают. Воздух также поступает в воздухоохладитель, а затем подаётся из компрессора.

Какие режимы работы существуют?

Винтовой компрессор, принцип работы которого описан в предыдущем пункте, может функционировать в таких режимах:

- Start. При этом режиме винтовой компрессор запускается и включается в электросеть по схеме «звезда». Через несколько секунд он переходит на схему «треугольник».

- Рабочий режим. Давление в компрессоре начинает возрастать. При достижении определённой отметки включается холостой ход агрегата.

- Холостой ход. При этом режиме осуществляется вращение ротора, во время которого происходит перемещение газовой среды, необходимой для охлаждения воздуха. Он позволяет перевести компрессор в режим ожидания перед выключением агрегата.

- Режим ожидания. Винтовой компрессор будет исполнять эту функцию до тех пор, пока показатель давления не опустится до минимального значения.

- Stop. При включении этого режима компрессорное оборудование переходит на холостой ход, а затем полностью выключается.

- Alarm-stop. Он используется в том случае, когда необходимо экстренно вывести из строя воздушно винтовой компрессор.

Ремонт устройства

При хорошем обслуживании элемент может функционировать более 50 тыс. часов. Как и любое устройство, со временем необходимо осуществлять ремонт винтовых компрессоров. Это оборудование содержит сложные механизмы и различные комплектации.  Довольно часто в таком аппарате выходит из строя электроника. имеют сложные электронные системы, которые могут перегорать. Поэтому необходимо произвести его ремонт, а в более сложных случаях - замену. Выполнить это могут высококвалифицированные специалисты. Стоимость блока управления довольно велика. Если в ней есть осушитель, ремонт винтовых компрессоров будет ещё более затратным, так как оборудование является сложным механизмом.

Довольно часто в таком аппарате выходит из строя электроника. имеют сложные электронные системы, которые могут перегорать. Поэтому необходимо произвести его ремонт, а в более сложных случаях - замену. Выполнить это могут высококвалифицированные специалисты. Стоимость блока управления довольно велика. Если в ней есть осушитель, ремонт винтовых компрессоров будет ещё более затратным, так как оборудование является сложным механизмом.

Стоимость

Как говорилось ранее, винтовые компрессоры представлены на рынке в очень широком ассортименте.  Стоимость зависит от мощности оборудования, а также технических характеристик. Его ценовой диапазон колеблется от 250 до 700 тыс. рублей.

Стоимость зависит от мощности оборудования, а также технических характеристик. Его ценовой диапазон колеблется от 250 до 700 тыс. рублей.